NGHIÊN CỨU HIỆU QUẢ BẢO VỆ ĐỒNG M1 VÀ THÉP CT3 CỦA DUNG DỊCH ỨC CHẾ ĂN MÒN ĐB-2.1 TRONG MÔI TRƯỜNG TRUNG TÍNH CHỨA ION CLORUA

Viện Độ bền Nhiệt đới, Trung tâm Nhiệt đới Việt - Nga

Số điện thoại: 0981404787; Email: nguyenthanhtpu@gmail.com

Nội dung chính của bài viết

Tóm tắt (Abstract)

Trong bài báo này chúng tôi trình bày các kết quả khảo sát hiệu quả bảo vệ thép CT3 và đồng M1 của dung dịch ức chế ăn mòn ĐB-2.1 bằng các phương pháp: điện hóa, thử nghiệm nhiệt ẩm và thử nghiệm mù muối. Kết quả nghiên cứu đã xác định được nồng độ tối ưu của dung dịch ức chế ăn mòn là 45 g/L, khi đó hiệu quả bảo vệ chống ăn mòn đồng M1 và thép CT3 của dung dịch này lần lượt đạt 94,38% và 84,69%. Kết quả nghiên cứu góp phần nâng cao chất lượng sản phẩm, hướng tới ứng dụng rộng rãi trong bảo vệ chống ăn mòn cho các chi tiết, trang bị kỹ thuật chế tạo từ đồng, thép và hợp kim của chúng.

Abstract

This article presents the results of the investigation of optimal concentration and evaluating the effectiveness of corrosion protection of anticorrosion solution ĐB-2.1 in different conditions by methods of electrochemical testing, salt fog and damp heat test. The research results showed that the optimal concentration of the anticorrosion solution was 45 g/L, then the effectiveness of protecting the copper M1 and steel CT3 was 94.38% and 84.69% respectively.

Từ khóa (Keywords)

ăn mòn kim loại, ức chế ăn mòn, phương pháp điện hóa, phương pháp tổn hao khối lượng, axit béo, benzotriazol, cyclohexylamin, thép CT3, đồng M1

Chi tiết bài viết

- Điểm nổi bật:

Nồng độ tối ưu củadung dịch ức chế ăn mòn ĐB-2.1 để bảo vệ cho cả kim loại màu (đồng M1) và kim loại đen (thép CT3) là 45 g/L.

Ở nồng độ này, dung dịch ức chế ăn mòn có hiệu quả bảo vệ chống ăn mòn đồng M1 và thép CT3 trong môi trường trung tính chứa NaCl 3,5% lần lượt đạt 94,38% và 84,69%.

1. ĐẶT VẤN ĐỀ

Nhằm đáp ứng yêu cầu nâng cao chất lượng niêm cất, bảo quản vũ khí trang bị kỹ thuật (VKTBKT) trong Quân đội, Trung tâm Nhiệt đới Việt - Nga đã tiến hành nghiên cứu, thử nghiệm và đưa vào ứng dụng nhiều loại vật liệu, phương tiện bảo quản tiên tiến của nước ngoài, trong đó có giấy ức chế ăn mòn ĐB-2 và dung dịch ức chế ăn mòn ĐB-2.1 [1]. So với bảo quản bằng dầu mỡ truyền thống, giấy ĐB-2 và dung dịch ĐB-2.1 có nhiều ưu việt hơn hẳn đó là đơn giản hóa quy trình bảo quản niêm cất, tăng cường mức độ sẵn sàng chiến đấu cho VKTBKT, giảm thiểu tối đa các tác nhân ăn mòn tác động lên bề mặt kim loại, công nghệ chế tạo vật liệu và quy trình sử dụng đơn giản, thân thiện môi trường, giá thành sản phẩm hợp lý.

Giấy ức chế ăn mòn ĐB-2 và dung dịch ức chế ăn mòn ĐB-2.1 được nghiên cứu chế tạo dựa trên giấy ức chế ăn mòn УНИБ (ГОСТ 16295-2018) và dung dịch ức chế ăn mòn M1 (ГОСТ 9.014-78) của Liên bang Nga [2,3]. Giấy ĐB-2 và dung dịch ĐB-2.1 có cùng thành phần chất ức chế ăn mòn gồm hỗn hợp muối cyclohexylammoni stearat (CS), cyclohexylammoni laurat (CL) và benzotriazol (BTA). Hỗn hợp chất ức chế nói trên được tẩm lên giấy nền để tạo thành giấy ức chế ăn mòn ĐB-2 hoặc hòa tan trong dung môi ethanol ở dạng dung dịch để thu được dung dịch ức chế ăn mòn ĐB-2.1. Giấy ĐB-2 và dung dịch ĐB-2.1 là vật liệu ức chế ăn mòn đa năng dùng để bảo vệ chống ăn mòn cho các chi tiết kim loại như thép, gang, sắt, nhôm, đồng, cadimi, thiếc, crom, bạc, niken, kẽm và hợp kim của những kim loại này [2]. Vì có cơ chế bảo vệ tương tự nhau, dung dịch ức chế ăn mòn ĐB-2.1 được lựa chọn để đánh giá hiệu quả bảo vệ thép CT3 và đồng M1 của chủng loại vật liệu này.

Về cơ chế hoạt động [4,5], dung dịch ức chế ăn mòn ĐB-2.1 có khả năng tự bay hơi và khuếch tán trong không gian bao gói kín tại điều kiện nhiệt độ, áp suất thường. Khi tiếp xúc với bề mặt kim loại, các phân tử ức chế ăn mòn được hòa tan trong màng hơi nước tế vi tạo thành màng điện ly. Các hợp chất sau đó liên kết với bề mặt kim loại thông qua cơ chế hấp phụ vật lý hoặc liên kết hoá học để tạo thành lớp màng bảo vệ ổn định và làm chậm các quá trình ăn mòn điện hóa xảy ra trên bề mặt kim loại.

Một số kết quả thử nghiệm thực tế cho thấy dung dịch ĐB-2.1 phù hợp sử dụng để bảo quản tạm thời hoặc niêm cất dài hạn VKTBKT quân sự mà không làm thay đổi chất lượng của chúng [6,7]. Tuy nhiên, việc tối ưu hóa hàm lượng chất ức chế ăn mòn bằng các tiêu chuẩn thử nghiệm khác nhau chưa được đề cập. Ngoài ra, hiệu quả bảo vệ chống ăn mòn của những vật liệu này trong các môi trường thử nghiệm khác nhau chưa được làm rõ. Trong bài báo này chúng tôi trình bày các kết quả khảo sát hiệu quả bảo vệ thép CT3 và đồng M1 của dung dịch ức chế ăn mòn ĐB-2.1 bằng phương pháp điện hóa, phương pháp thử nghiệm nhiệt ẩm và thử nghiệm mù muối. Kết quả thử nghiệm nhằm tối ưu hóa hàm lượng chất ức chế ăn mòn và đánh giá hiệu quả bảo vệ thép CT3 và đồng M1 của sản phẩm dung dịch ĐB-2.1 trong các môi trường khác nhau. Kết quả nghiên cứu góp phần hoàn thiện chất lượng sản phẩm hướng tới sử dụng rộng rãi trong bảo quản niêm cất VKTBKT quân đội.

2. VẬT LIỆU VÀ PHƯƠNG PHÁP NGHIÊN CỨU

2.1. Vật liệu

Thép CT3 (Liên bang Nga) theo tiêu chuẩn GOST 380-2005; Đồng M1 (Liên bang Nga) theo tiêu chuẩn GOST 859-2001; CS và CL (Việt Nam) theo tiêu chuẩn TCVN/QS 1984:2024; BTA (Độ tinh khết 99%, Hãng Kanghua, Trung Quốc), ethanol (Độ tinh khiết 96%, Hãng TNJ, Trung Quốc).

Chất ức chế ăn mòn CS : CL : BTA trong dung dịch ức chế ăn mòn ĐB-2.1 được trộn theo tỷ lệ 19 : 19 : 8 về khối lượng. Khảo sát dung dịch ức chế ăn mòn ĐB-2.1 ở các nồng độ 0; 15; 25; 35; 45; 55 g/L, các mẫu tạo thành được ký hiệu ĐB-2.1-0; ĐB-2.1-15; ĐB-2.1-25; ĐB-2.1-35; ĐB-2.1-45; ĐB-2.1-55 tương ứng.

2.2. Phương pháp nghiên cứu

Phương pháp điện hóa đo đường cong phân cực: Đo đường cong phân cực theo phương pháp thế động được thực hiện trên thiết bị điện hóa Autolab PGSTAT302N (hãng Metronhm, Hà Lan) với hệ 3 điện cực: điện cực so sánh là điện cực chuẩn Ag/AgCl trong KCl bão hòa; điện cực đối là điện cực Pt; điện cực làm việc. Khoảng quét thế -0,5 V đến 0,5 V. Tốc độ quét 1 mV/s. Các mẫu điện cực làm việc được ngâm trong dung dịch muối NaCl 3,5% trong 30 phút trước khi đo. Các phép đo được thực hiện ở nhiệt độ (25 ± 2)oC. Các kết quả đo được xử lý trên phần mềm NOVA 2.1. Hiệu quả bảo vệ chống ăn mòn được xác định theo mật độ dòng ăn mòn.

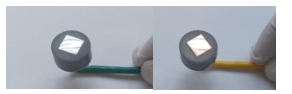

Chuẩn bị các mẫu điện cực làm việc: Điện cực làm việc là các mẫu kim loại hình vuông làm bằng thép CT3 và đồng M1 có kích thước cạnh 10 mm, dày 3mm. Mẫu kim loại được hàn với dây dẫn bằng đồng có vỏ bọc cách điện. Mẫu sau đó được đúc vào nền nhựa epoxy hình tròn đường kính 21 mm (Hình 1). Bề mặt các điện cực làm việc được mài phẳng bằng giấy nhám thô P-800, sau đó giấy nhám mịn P-2000. Sau đó mẫu được rửa sạch bằng ethanol 96% và acetone, để khô và bảo quản trong bình hút ẩm. Các mẫu điện cực được nhúng vào dung dịch ức chế ăn mòn ĐB-2.1 với các nồng độ khác nhau 15; 25; 35; 45; 55 g/L. Đối với mỗi loại dung dịch ĐB-2.1 nhúng 03 mẫu điện cực làm việc. Thời gian nhúng mẫu điện cực vào dung dịch chất ức chế là 2 phút. Sau khi nhúng, mẫu được treo lên giá, để khô ở nhiệt độ phòng trong thời gian 24 giờ trước khi thử nghiệm.

Hình 1. Các điện cực làm việc bằng thép CT3 và đồng M1

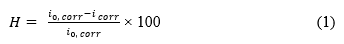

Hiệu quả bảo vệ chống ăn mòn (H) được tính theo công thức (1):

Trong đó: H là hiệu quả bảo vệ chống ăn mòn, %; i0,corr là mật độ dòng ăn mòn của mẫu điện cực không có chất ức chế, (A/cm2); icorr là mật độ dòng ăn mòn của mẫu điện cực có chất ức chế ăn mòn, (A/cm2).

Phương pháp đo tổng trở điện hóa: Đo tổng trở điện hóa được thực hiện trên cùng thiết bị điện hóa Autolab PGSTAT302N như đo đường cong phân cực. Các mẫu điện cực làm việc (Hình 1) được ngâm dung dịch muối NaCl 3,5% trong 30 phút trước khi đo. Các phép đo được thực hiện ở điều kiện nhiệt độ (25 ± 2)oC. Thử nghiệm tổng trở được thực hiện ở tần số quét 0,1 - 100.000 Hz, biên độ 10 mV. Các kết quả đo được xử lý trên phần mềm NOVA 2.1. Hiệu quả bảo vệ chống ăn mòn được xác định theo điện trở của hệ mạch tương đương;

Hiệu quả bảo vệ chống ăn mòn (H) được tính theo công thức (2):

Trong đó: H là hiệu quả bảo vệ chống ăn mòn, %; Z0,corr là tổng trở mẫu điện cực có chất ức chế ăn mòn, Ω.cm2; Zcorr là thế điện trở của mẫu điện cực không có chất ức chế ăn mòn, Ω.cm2.

Phương pháp thử nghiệm mù muối: Tiến hành thử nghiệm mù muối được tiến hành trên thiết bị tủ thử nghiệm mù muối WEISS CS450 (hãng WEISS – Đức). Thử nghiệm sử dụng dung dịch muối NaCl hàm lượng 3,5%. Không gian đặt mẫu của buồng phun mù muối phải được giữ ở nhiệt độ 35°C [8]. Lượng sương muối được phun sao cho cứ mỗi 80 cm2 diện tích tiết diện hứng nằm ngang có thể thu được 1,0 mL đến 2,0 mL dung dịch trong 1 h. Kết thúc thời gian thử nghiệm mẫu được lấy ra khỏi tủ mù muối, tiến hành loại bỏ sản phẩm ăn mòn theo tiêu chuẩn GOST 9.907-2007 và cân xác định khối lượng mẫu.

Phương pháp thử nghiệm nhiệt ẩm trong bình kín với hơi ẩm ngưng tụ: Thử nghiệm nhiệt ẩm được tiến hành trên thiết bị tủ thử nghiệm nhiệt ẩm Clime-Event C/1000/40/3 (hãng Vostchotechnik – Đức). Các bình thủy tinh có chứa mẫu thử nghiệm được đặt trong tủ nhiệt ẩm. Thử nghiệm được tiến hành trong 25 chu kỳ trong tủ thử nghiệm nhiệt ẩm. Mỗi chu kỳ thử nghiệm gồm 2 giai đoạn theo GOST 9.054-75 [9]: Giai đoạn 1: Độ ẩm 95-100%; Nhiệt độ 40oC trong 7 giờ; Giai đoạn 2: Độ ẩm 95-100%, Nhiệt độ 20-25oC trong 17 giờ. Kết thúc thời gian thử nghiệm mẫu được lấy ra khỏi tủ nhiệt ẩm và bình thủy tinh, tiến hành loại bỏ sản phẩm ăn mòn theo tiêu chuẩn GOST 9.907-2007 và cân xác định khối lượng mẫu.

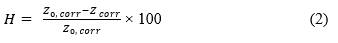

Chuẩn bị mẫu kim loại để thử nghiệm mù muối và thử nghiệm nhiệt ẩm: Mẫu kim loại hình vuông được làm từ thép CT-3 và đồng M1, có kích thước cạnh 50 mm, chiều dày từ 1,5 mm đến 3,0 mm (Hình 2-a). Các mẫu được khoan một lỗ nhỏ ở chính giữa mép cạnh đường kính 2 mm để treo mẫu. Dùng dập số đánh số các mẫu kim loại thử nghiệm. Các mẫu kim loại được làm sạch bề mặt bằng giấy nhám thô P-240, sau đó giấy nhám mịn P-800. Mẫu kim loại sau đó được rửa sạch bằng acetone, để khô và được bảo quản trong bình hút ẩm trước khi tiến hành thử nghiệm. Cân các mẫu kim loại thử nghiệm, với độ chính xác đến 0,0001 g. Nhúng các mẫu kim loại đã được chuẩn bị vào dung dịch ức chế ăn mòn ĐB-2.1 với hàm lượng chất ức chế ăn mòn 15; 25; 35; 45; 55 g/L. Đối với mỗi loại dung dịch ĐB-2.1 nhúng 03 mẫu kim loại. Các mẫu sau khi nhúng được treo lên giá, để khô ở nhiệt độ phòng trong thời gian 24 giờ trước khi thử nghiệm.

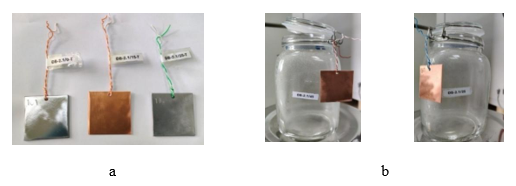

Hình 2. Mẫu kim loại thử nghiệm mù muối và nhiệt ẩm (a) và bình thủy tinh có nắp cài kín (b) trong thử nghiệm nhiệt ẩm

Chuẩn bị các bình thủy tinh trong thử nghiệm nhiệt ẩm: Chuẩn bị bình thủy tinh có nắp gài kín khí, đã được rửa sạch và sấy khô, dung tích 1500 mL (Hình 2-b). Rót 50 ml nước cất vào đáy mỗi bình thủy tinh. Sử dụng các sợi dây nhựa để treo các mẫu kim loại đã nhúng dung dịch ức chế ăn mòn ĐB-2.1 với hàm lượng khảo sát là 15; 25; 35; 45; 55 g/L. Mỗi bình thủy tinh chỉ treo 01 mẫu thử nghiệm. Ở mỗi nồng độ thử nghiệm chuẩn bị 03 bình thủy tinh. Mẫu kim loại được treo ở giữa miệng bình sao cho mẫu không chạm với thành bình. Mép dưới các mẫu thử được treo cách mặt nước trong đáy bình một khoảng 5 cm. Đóng kín nắp bình thủy tinh.

Hiệu quả bảo vệ chống ăn mòn thử nghiệm mù muối và thử nghiệm nhiệt ẩm được xác định theo tổn hao khối lượng của mẫu thử trước và sau khi thử nghiệm.

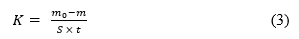

Tốc độ ăn mòn các mẫu kim loại được tính theo công thức (3):

Trong đó: K, tốc độ ăn mòn kim loại, g/(m2.h); m0 là khối lượng kim loại trước thử nghiệm, g; m là khối lượng kim loại sau thử nghiệm, g; S là diện tích mẫu kim loại dùng để thử nghiệm, m2; t là thời gian thử nghiệm, h.

Hiệu quả bảo vệ chống ăn mòn (H) được tính theo công thức (4):

Trong đó: H là hiệu quả bảo vệ chống ăn mòn, %; K0 là tốc độ ăn mòn mẫu kim loại không có chất ức chế, g/(m2.h); K là tốc độ ăn mòn mẫu kim loại có chất ức chế, g/(m2.h).

3. KẾT QUẢ

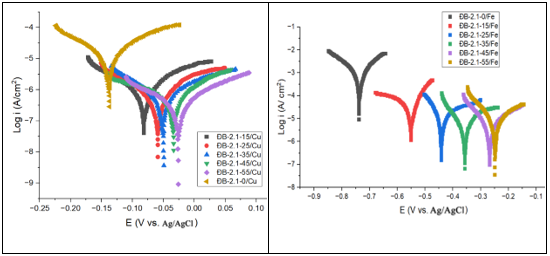

Hình 3. Đường tafel của đồng M1 (a) và thép CT3 (b) trong dung dịch NaCl 3,5 % khi có và không có mặt chất ức chế

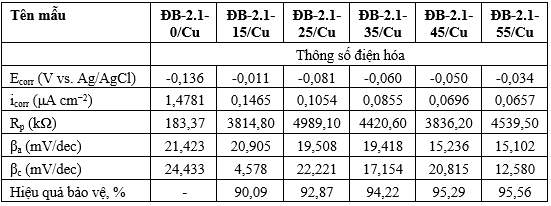

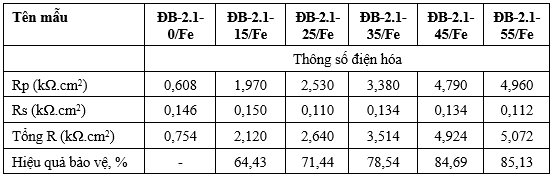

Bảng 1. Hiệu quả bảo vệ đồng M1 và các thông số điện hóa trong dung dịch NaCl 3,5% ở các nồng độ chất ức chế khác nhau

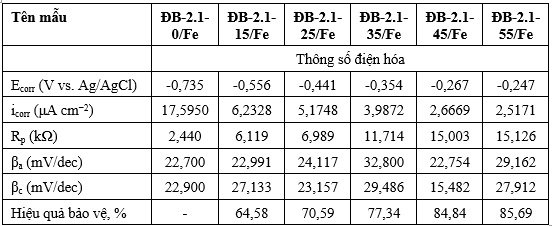

Bảng 2. Hiệu quả bảo vệ thép CT3 và các thông số điện hóa trong dung dịch NaCl 3,5% ở các nồng độ chất ức chế khác nhau

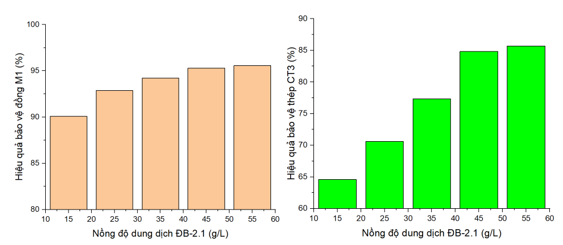

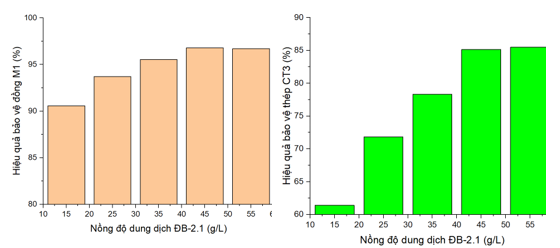

Hình 4. Hiệu quả bảo vệ đồng M1 và thép CT3 của dung dịch ức chế ăn mòn ĐB-2.1 trong thử nghiệm đường cong phân cực

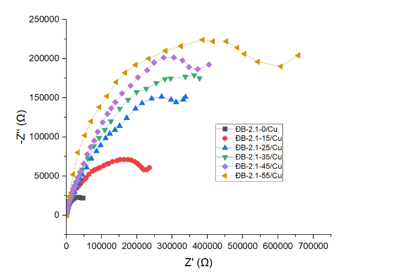

Hình 5. Phổ tổng trở điện hóa của mẫu đồng M1 khi không có và có chất ức chế ăn mòn ĐB-2.1 trong dung dịch NaCl 3,5%

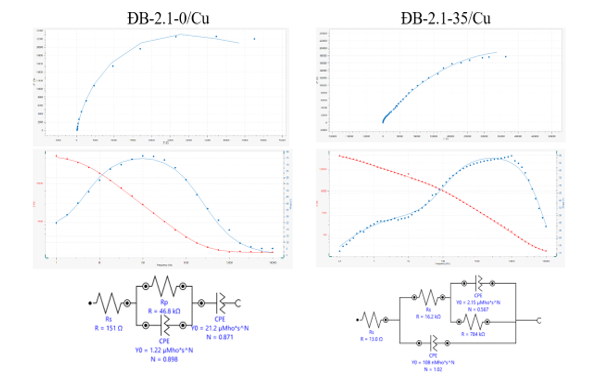

Hình 6. Tổng trở điện hóa của hệ mạch tương đương của bề mặt đồng M1 khi không có và có chất ức chế ăn mòn ĐB-2.1 trong dung dịch NaCl 3,5%

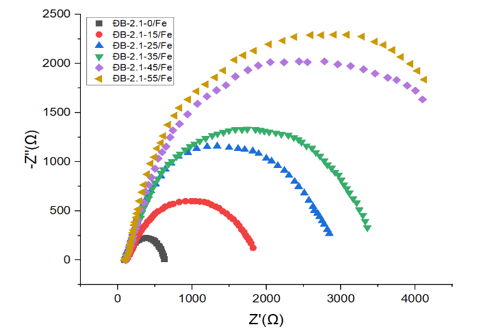

Hình 7. Phổ tổng trở điện hóa của mẫu thép CT3 khi không có và có chất ức chế ăn mòn ĐB-2.1 trong dung dịch NaCl 3,5%

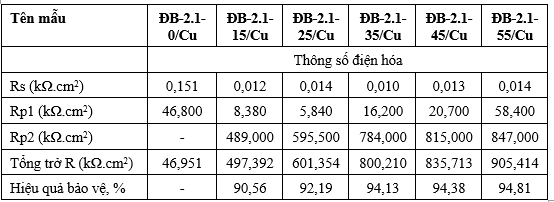

Bảng 3. Hiệu quả bảo vệ đồng M1 và các thông số điện hóa trong dung dịch NaCl 3,5% ở các nồng độ chất ức chế khác nhau

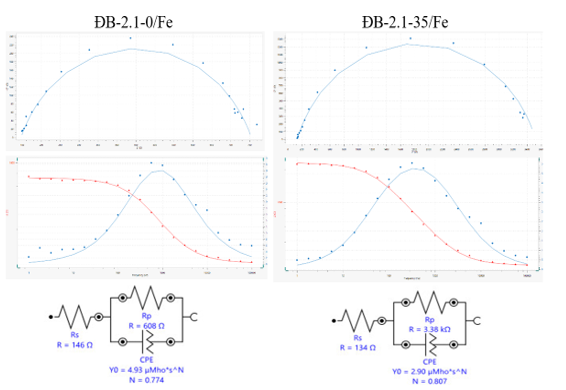

Hình 8. Tổng trở điện hóa của hệ mạch tương đương của bề mặt thép CT3 khi không có và có chất ức chế ăn mòn ĐB-2.1 trong dung dịch NaCl 3,5%

Bảng 4. Hiệu quả bảo vệ thép CT3 và các thông số điện hóa trong dung dịch NaCl 3,5% ở các nồng độ chất ức chế khác nhau

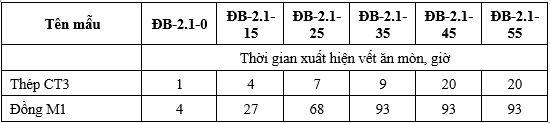

Bảng 5. Thời gian xuất hiện vết ăn mòn trong thử nghiệm mù muối.

Hình 9. Hình ảnh bề mặt mẫu kim loại bằng đồng M1 và thép CT3 trước (1; 3) và sau (2; 4) thử nghiệm mù muối

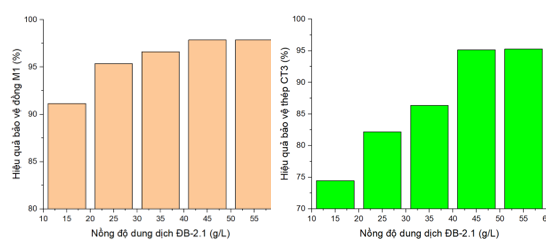

Hình 10. Hiệu quả bảo vệ đồng M1 và thép CT3 của dung dịch ức chế ăn mòn ĐB-2.1 trong thử nghiệm mù muối

Hình 11. Hiệu quả bảo vệ đồng M1 và thép CT3 của dung dịch ức chế ăn mòn ĐB-2.1 trong thử nghiệm nhiệt ẩm

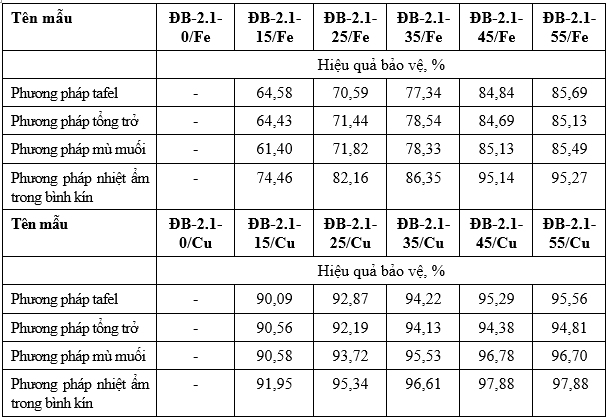

Bảng 6. Hiệu quả bảo vệ thép CT3 và đồng M1 của dung dịch ĐB-2.1 bằng các phương pháp thử nghiệm khác nhau

4. THẢO LUẬN

4.1. Kết quả thử nghiệm đường cong phân cực

Kết quả đo đường cong phân cực với điện cực làm việc bằng đồng M1 (Hình 3-a) cho thấy, khi tăng nồng độ dung dịch ức chế ăn mòn ĐB-2.1 từ 0 g/L đến 55 g/L làm suy giảm nhanh mật độ dòng ăn mòn anot, thế ăn mòn dịch chuyển về phía dương hơn so với khi không có chất ức chế ăn mòn. Khi nồng độ chất ức chế ĐB-2.1 tăng từ 0 đến 55 g/L thế ăn mòn của đồng M1 và thép CT3 dịch chuyển tương ứng về phía dương hơn từ (- 0,136 V) đến (-0,034 V) và từ (-0,735 V) đến (-0,247 V) tương ứng; mật độ dòng ăn mòn giảm 21,50 lần (đồng M1) và 6,99 lần (thép CT3) so với khi không có chất ức chế ăn mòn. Rõ ràng, khi có mặt chất ức chế ăn mòn hiệu quả bảo vệ chống ăn mòn đồng M1 và thép CT3 của dung dịch ĐB-2.1 tăng lên đáng kể.

Kết quả Bảng 1 và Bảng 2 cho thấy, khi nồng độ chất ức chế ăn mòn trong dung dịch ĐB-2.1 tăng từ 15 g/L đến 55 g/L, mật độ dòng ăn mòn của đồng M1 giảm từ 10,09 lần (15 g/L) đến 22,50 lần (55 g/L); của thép CT3 giảm từ 2,82 lần (15 g/L) đến 6,99 lần (55 g/L) so với mẫu không có chất ức chế, cũng đồng nghĩa hiệu quả bảo vệ chống ăn mòn đồng M1 và thép CT3 tăng dần. Mức độ giảm mật độ dòng ăn mòn của đồng M1 (22,50 lần) cao hơn so với của thép CT3 (6,99 lần) cho thấy dung dịch ức chế ăn mòn ĐB-2.1 có hiệu quả bảo vệ kim loại đồng M1 tốt hơn so với bảo vệ thép CT3.

Từ kết quả Bảng 1 và Bảng 2 cho thấy, khi nồng độ chất ức chế ăn mòn ĐB-2.1 đạt từ 45 g/L đến 55 g/L độ giảm mật độ dòng ăn mòn của đồng M1 và thép CT3 thay đổi không đáng kể, lần lượt (từ 21,24 lần đến 22,50 lần) và (từ 6,60 lần đến 6,99 lần) tương ứng, so với khi không có chất ức chế ăn mòn, điều này có thể giải thích do mức bão hòa nồng độ để tạo thành lớp phủ bảo vệ vật liệu, hay nói cách khác các phân tử ức chế ăn mòn đã bao phủ toàn bộ bề mặt vật liệu.

Dung dịch ĐB-2.1 có hiệu quả bảo vệ đồng M1 cao ngay cả với nồng độ thấp, ở nồng độ 15 g/L hiệu quả bảo vệ đồng M1 đã đạt hơn 90% (Hình 4). Khi tiếp tục tăng nồng độ chất ức chế ăn mòn trong dung dịch ĐB-2.1 từ 15 g/L đến 55 g/L hiệu quả bảo vệ tăng từ 90,08% (15 g/L); 92,87% (25 g/L); 94,22% (35 g/L); 95,29% (45 g/L) và 95,56% (55 g/L). Với hàm lượng chất ức chế 35 g/L, dung dịch ĐB-2.1 có hiệu quả bảo vệ đồng M1 trên 94%. Rõ ràng, khi nồng độ chất ức chế ăn mòn từ 35 đến 55 g/L hiệu quả bảo vệ tăng không đáng kể (từ 94,22% đến 95,56%). Điều này có thể được giải thích khi nồng độ chất ức chế không nhỏ hơn 35 g/L thì bề mặt đồng M1 đã bị che phủ gần như hoàn toàn [10], hàm lượng chất ức chế ăn mòn tối ưu, do đó khi tiếp tục tăng nồng độ chất ức chế thì khả năng bảo vệ đồng M1 tăng không đáng kể.

Hiệu quả bảo vệ chống ăn mòn thép CT3 tăng từ 64,58% (15 g/L); 70,59% (25 g/L); 77,34% (35 g/L); 84,84% (45 g/L) và 85,69% (55 g/L) khi nồng độ chất ức chế ăn mòn trong dung dịch ĐB-2.1 tăng từ 15 g/L đến 55 g/L (Hình 4). Rõ ràng, khi nồng độ chất ức chế ăn mòn từ 45 g/L đến 55 g/L hiệu quả bảo vệ thép CT3 tăng không đáng kể, kết quả ghi nhận tương tự trên vật liệu đồng M1. Điều này có thể được giải thích khi nồng độ chất ức chế đạt đến giá trị tối ưu (45 g/L) thì bề mặt thép CT3 đã bị che phủ gần như hoàn toàn các phân tử chất ức chế [10], do đó khi tiếp tục tăng nồng độ chất ức chế thì khả năng bảo vệ thép CT3 tăng không đáng kể.

4.2 Kết quả thử nghiệm tổng trở điện hóa

Kết quả đo tổng trở điện hóa với điện cực làm việc bằng đồng M1 (Hình 5) cho thấy, tổng trở điện hóa của hệ mạch gồm dung dịch điện ly (NaCl) - Chất ức chế ĐB-2.1 - Bề mặt kim loại tăng dần theo chiều tăng của nồng độ dung dịch ức chế ăn mòn ĐB-2.1. Khi nồng độ chất ức chế ăn mòn ĐB-2.1 tăng từ 0 g/L đến 55 g/L tổng trở điện hóa của hệ mạch tăng nhanh. Điều đó chứng tỏ khả năng ức chế ăn mòn hiệu quả của dung dịch ĐB-2.1 đối với vật liệu đồng M1.

Kết quả tính toán tổng trở của hệ mạch tương đương của mẫu đồng M1 (Hình 6, Bảng 3) cho thấy, khi không có chất ức chế ăn mòn (mẫu ĐB-2.1-0/Cu) hệ mạch gồm điện trở của dung dịch điện ly và điện trở lớp oxit đồng, với tổng trở 46,951 kΩ. Khi có mặt chất ức chế ăn mòn ĐB-2.1 hình thành nên một lớp thứ ba, có điện trở cao để bảo vệ kim loại đồng M1 (tổng trở R > 497,392 kΩ). Lớp phủ bảo vệ được hình thành có thể giải thích do thành phần benzotriazol được tăng cường với cyclohexylamoni có trong dung dịch ức chế ĐB-2.1 phản ứng hóa học với oxit đồng, tạo thành lớp phức (chuỗi polyme -BTA-Cu-BTA-) thụ động [10]. Từ dữ liệu tổng trở Bảng 3 có thể khẳng định, tính chất bảo vệ kim loại đồng M1 của dung dịch ĐB-2.1 được quyết định chủ yếu bởi hình thành lớp phủ thụ động này.

Kết quả thử nghiệm tổng trở điện hóa cho thấy, hiệu quả bảo vệ chống ăn mòn đồng M1 tăng khi nồng độ dung dịch ĐB-2.1 tăng từ 0 đến 55 g/L. Khi nồng độ dung dịch ĐB-2.1 ≥ 35 g/L hiệu quả bảo vệ tăng không đáng kể từ 94,13% đến 94,81%. Kết quả đo tổng trở điện hóa của đồng M1 khi có và không có chất ức chế ăn mòn ĐB-2.1 tương đồng với kết quả thử nghiệm đường cong phân cực tafel đã khảo sát.

Kết quả tính toán tổng trở của hệ mạch tương đương của mẫu thép CT3 (Hình 8, Bảng 4) cho thấy, khi không có chất ức chế ăn mòn (mẫu ĐB-2.1-0/Fe) hệ mạch gồm điện trở của dung dịch điện ly (Rs) và lớp oxit sắt (Rp), với tổng trở 0,754 kΩ.cm2. Khi có mặt chất ức chế ăn mòn ĐB-2.1 điện trở của lớp oxit kim loại tăng nhanh do quá trình hấp phụ chất ức chế lên bề mặt điện cực. Khi nồng độ tăng từ 0 đến 55 g/L thì điện trở của lớp oxit được hấp phụ ức chế ăn mòn (Rp) tăng nhanh từ 0,608 kΩ.cm2 đến 4,960 kΩ.cm2. Tuy nhiên, khi nồng độ chất ức chế ăn mòn thay đổi từ 45 đến 55 g/L hiệu quả bảo vệ tăng không đáng kể từ 84,69% đến 85,13%, kết quả ghi nhận tương tự với kết quả đo đường cong phân cực. Điều này có thể được giải thích khi nồng độ chất ức chế ≥ 45 g/L thì bề mặt thép CT3 đã bị che phủ gần như hoàn toàn, độ dày lớp phủ tạo thành trên bề mặt điện cực đã đạt tối đa do đó khi tiếp tục tăng nồng độ chất ức chế thì khả năng bảo vệ thép CT3 tăng không đáng kể.

Từ mạch tổng trở đương đương Hình 8 cho thấy dạng mạch điện thu được trên các mẫu thép CT3 tương tự nhau đối với mẫu không có và có chất ức chế ăn mòn ĐB-2.1. Điều này có thể giải thích các chất ức chế ăn mòn ĐB-2.1 bảo vệ thép CT3 dựa theo cơ chế hấp phụ vật lý do hình thành liên kết hydro, van-der walls với lớp màng oxit trên bề mặt thép CT3, mà không làm biến tính bề mặt kim loại do phản ứng hóa học để hình thành lớp phủ thụ động như đối với vật liệu đồng M1. Điều này lý giải hiệu quả bảo vệ chống ăn mòn của dung dịch ức chế ĐB-2.1 đối với đồng M1 cao hơn của thép CT3.

4.3. Kết quả thử nghiệm mù muối

Kết quả thử nghiệm mù muối (Bảng 5, Hình 9) cho thấy khi có mặt các chất ức chế ăn mòn, hiệu quả bảo vệ kim loại đồng M1 và thép CT3 tăng lên rõ rệt so với mẫu không có ức chế ăn mòn. Khi có chất ức chế ăn mòn nồng độ 15 g/L thời gian xuất hiện vết ăn mòn đầu tiên trên thép CT3 là 4 giờ; trên đồng M1 là 27 giờ, trong khi mẫu không có chất ức chế ăn mòn chỉ bị ăn mòn sau chưa đầy 1 giờ (đối với CT3) và dưới 4 giờ (đối với đồng M1). Khi tăng nồng độ chất ức chế ăn mòn ĐB-2.1, thời gian xuất hiện vết ăn mòn đầu tiên trên các mẫu tăng lên. Hiệu quả bảo vệ các mẫu thép CT3 và đồng M1 trong thử nghiệm mù muối được đánh giá bằng phương pháp hao hụt khối lượng.

Từ kết quả đánh giá hiệu quả bảo vệ chống ăn mòn của dung dịch ĐB-2.1 theo hao hụt khối lượng (Hình 10) cho thấy, khi nồng độ chất ức chế ĐB-2.1 tăng từ 0 đến 55 g/L, hiệu quả bảo vệ chống ăn mòn của mẫu thép CT3 tăng từ 61.40% đến 85.49%; mẫu đồng M1 tăng từ 90,58% đến 96,70%. Ở các nồng độ 45 g/L đến 55 g/L hiệu quả bảo vệ chống ăn mòn thép CT3 thay đổi không đáng kể (từ 85,13% đến 85,49%. Ở các nồng độ 35 g/L đến 55 g/L hiệu quả bảo vệ chống ăn mòn đồng M1 95,53% đến 96,78%. Điều này có thể lý giải rằng khi nồng độ dung dịch ĐB-2.1 đạt đến giá trị tối ưu (45 g/L đối với thép CT3; 35 g/L đối với đồng M1), lớp bảo vệ tạo thành được phủ kín hoàn toàn mẫu, tăng nồng độ lớn hơn không mang lại hiệu quả bảo vệ tốt hơn.

4.4. Kết quả thử nghiệm nhiệt ẩm trong bình kín với hơi ẩm ngưng tụ

Từ kết quả thử nghiệm nhiệt ẩm với hơi ẩm ngưng tụ trong bình kín cho thấy, mẫu trắng 0 g/L và mẫu thép CT3 với hàm lượng chất ức chế ăn mòn 15 g/L xuất hiện các điểm ăn mòn nhỏ trên bề mặt và mép cạnh mẫu ở chu kỳ thứ 25. Trong khi các mẫu còn lại có nồng độ 25 g/L đến 55 g/L chưa xuất hiện vết ăn mòn trên bề mặt mẫu.

Kết quả thử nghiệm nhiệt ẩm trong bình kín với hơi ẩm ngưng tụ tuần hoàn đối đối với dung dịch ĐB-2.1 (Hình 11) cho thấy, ở điều kiện tác động bởi hơi ẩm và nhiệt độ hiệu quả bảo vệ chống ăn mòn của dung dịch ĐB-2.1 trên nền thép CT3 tăng 74% đến 95%; trên nền đồng M1 là 92% đến 98% khi nồng độ dung dịch ĐB-2.1 tăng từ 15 g/L đến 55 g/L. Rõ ràng, so với điều kiện thử nghiệm mù muối, tốc độ ăn mòn các mẫu thử giảm đáng kể, vì vậy hiệu quả bảo vệ chống ăn mòn thép CT3 và đồng M1 của dung dịch ức chế ăn mòn ĐB2.1 cao hơn.

Tổng hợp kết quả đánh giá hiệu quả bảo vệ chống ăn mòn của dung dịch ức chế ăn mòn ĐB-2.1 trên thép CT3 và đồng M1 bằng các phương pháp đo đường phân cực tafel, đo tổng trở, thử nghiệm mù muối, nhiệt ẩm được trình bày trong Bảng 6.

Kết quả Bảng 6 cho thấy trong điều kiện nhiệt ẩm dung dịch ĐB-2.1 có khả năng bảo vệ thép CT3 với hiệu quả bảo vệ từ 74,46% đến 95,27%; đồng M1 từ 91,95% đến 97,88% khi nồng độ dung dịch tăng từ 15 g/L đến 55 g/L. Ở điều kiện ăn mòn khắc nghiệt hơn (có mặt ion clorua) hiệu quả bảo vệ kim loại CT3 thay đổi từ 61,40% đến 85,69%; đồng M1 từ 90,09% đến 96,70%. Khi nồng độ dung dịch ĐB-2.1 ≥ 45 g/L hiệu quả bảo vệ kim loại đen và kim loại màu là tối ưu, với hiệu quả bảo vệ 84-85% đối với thép CT3 và 94-95% đối với đồng M1. Như vậy, hàm lượng tối ưu đối với dung dịch ĐB-2.1 là 45 g/L.

5. KẾT LUẬN

Dung dịch ức chế ăn mòn ĐB-2.1 có hiệu quả bảo vệ chống ăn mòn đồng M1 từ 90,09% đến 97,88% và thép CT3 từ 61,40% đến 95,27% trong môi trường trung tính chứa ion clorua khi nồng độ dung dịch chất ức chế thay đổi từ 15 g/L đến 55 g/L bằng các phương pháp: thử nghiệm điện hóa, thử nghiệm mù muối và thử nghiệm nhiệt ẩm. Nồng độ tối ưu của dung dịch ức chế ăn mòn ĐB-2.1 bảo vệ cho cả đồng M1 và thép CT3 là 45 g/L, ở nồng độ này hiệu quả bảo vệ chống ăn mòn đồng M1 và thép CT3 lần lượt là 94,38% và 84,69%. Kết quả nghiên cứu này góp phần nâng cao chất lượng sản phẩm, hướng tới ứng dụng rộng rãi để bảo vệ các chi tiết, trang bị kỹ thuật chế tạo từ đồng, thép và hợp kim của chúng.

Lời cảm ơn: Nhóm tác giả trân trọng cảm ơn Trung tâm Nhiệt đới Việt - Nga đã cấp kinh phí thực hiện nhiệm vụ Khoa học và công nghệ cấp Trung tâm, Mã số ĐB.N1.13/24.

Tuyên bố về đóng góp của tác giả: Nguyễn Văn Thành: Chuẩn bị bản thảo gốc. Nguyễn Văn Thành, Lê Quốc Phẩm: Chỉnh sửa, khái niệm hóa, phương pháp luận. Hoàng Việt Hùng, Đỗ Minh Hiếu, Lê Quốc Phẩm: Phân tích, khảo sát. Tất cả các tác giả đã đọc và đồng ý với nội dung bản thảo bài báo.

Tuyên bố về xung đột lợi ích: Các tác giả bái báo không có xung đột lợi ích. Kinh phí thực hiện nhiệm vụ mã số ĐB.N1.13/24 từ Ngân sách khoa học, được Trung tâm Nhiệt đới Việt - Nga quản lý.

Tài liệu tham khảo

2. GOST 16295-2018. Anti-corrosion paper. Technical specifications.

3. GOST 9.014-78. Temporary corrosion protection of products. General requirements.

4. Uznetsov, Yu.I., Andreev, N.N. Protection of metals from corrosion in the vapor-gas phase. Review. Part 2. Chamber corrosion inhibitors., Corrosion: Protection of Materials and Research Methods, IPCE RAS Publishing House (Moscow), Vol. 1, No. 3, 2023, pp. 1–16.

5. I. Yu. Kuznetsov, N.N. Andreev, Development of methods for inhibiting the corrosion of metals and new options for their application: a review. Part I. Atmospheric corrosion, Int. J. Corros. Scale Inhib., Vol. 12, No. 4, pp. 2171-2197, 2023.

6. Trịnh Cương, Kết quả ứng dụng thử nghiệm công nghệ niêm cất vũ khí sử dụng giấy ức chế ăn mòn ĐB-2 và dung dịch ức chế ăn mòn ĐB-2.1 trong Báo cáo khoa học. Hà Nội, Trung tâm Nhiệt đới Việt -Nga, 2015.

7. Trịnh Cương, Kết quả nghiên cứu, chế tạo và khả năng ứng dụng giấy ức chế ăn mòn ĐB-2 và dung dịch ức chế tiếp xúc ĐB-2.1 trong niêm cất dài hạn vũ khí của quân đội trong Báo cáo khoa học. Hà Nội, Trung tâm Nhiệt đới Việt - Nga, 2016.

8. ASTM - B117 – 1995. Standard practice for operationg salt spray (fog) apparatus.

9. GOST 9.054-75. Preservative oils, greases, and inhibited film-forming petroleum compositions. Methods for accelerated testing of protective ability.

10. Hoàng Đức Quang, Nguyễn Thị Thu Xuân, Vũ Văn Huy, Nguyễn Chí Cường và Nguyễn Trọng Dân, Tổng hợp và hiệu quả ức chế ăn mòn đồng của muối cồng hợp benzotriazole-cyclohexylamine trong dung dịch NaCl, Tạp chí Khoa học và Công nghệ Nhiệt đới, số 21, 12-2020. DOI: 10.58334/vrtc.jtst.n21.04