NGHIÊN CỨU CHẾ TẠO LỚP PHỦ BẢO VỆ VẬT LIỆU HỮU CƠ KHỎI TÁC ĐỘNG CỦA TIA TỬ NGOẠI

Viện Độ bền Nhiệt đới, Trung tâm Nhiệt đới Việt - Nga

Số 63 Nguyễn Văn Huyên, Nghĩa Đô, Cầu Giấy, Hà Nội

Số điện thoại: 0989253563; Email: nguyenhongngoc239@gmail.com

Nội dung chính của bài viết

Tóm tắt (Abstract)

PREPARATION OF THE EFFICIENT ULTRAVIOLET-PROTECTIVE COATING FOR PLASTIC MATERIALS

Polyurethane ultraviolet-protective transparent coating have been prepared by adding Tinuvin 479, Tinuvin 123 and Chimassorb 81 as UV absorbers (UVAs) and Tinuvin 123 as hindered amine light stabilizer (HALS) material. The mechanical properties, anti-corrosion properties, gloss and color of the protected material are evaluated before and after exposure to UV light for various lengths of time. These results clearly indicate that polyurethane coating with UV and HALS additives reduces UV degradation, reduces surface cracking, preserves mechanical properties and preserves the anti-corrosion properties of organic material. The results obtained showed that, of all the tested additives, the Tinuvin479/Tinuvin-123 was the most effective, indicating it to be suitable for use as a protective UV stabilizer for polyurethane ultraviolet-protective transparent coating applications.

Từ khóa (Keywords)

Polyurethane, ultraviolet-protective, UV absorber, hindered amine light stabilizer, Chống UV, Chất hấp thụ UV, Chất ổn định quang thu nhận gốc tự do

Chi tiết bài viết

1. ĐẶT VẤN ĐỀ

Tia cực tím (còn gọi là tia tử ngoại, tia UV) chiếm khoảng 9% ánh sáng mặt trời, có bước sóng nhỏ hơn 400 nm, đóng vai trò không thể thiếu trong các lĩnh vực khác nhau của đời sống và sản xuất [1]. Tia UV có nhiều lợi ích như giúp tổng hợp vitamin D, có thể dùng để khử trùng, tiệt trùng,... Tuy nhiên, tia UV lại có thể gây ra tác hại rất lớn cho con người và vật chất. Một trong số đó là bức xạ cực tím dẫn đến sự lão hoá của các loại vật liệu hữu cơ. Cụ thể, tia cực tím có hại là nguyên nhân gây ra sự đổi màu của pigment, gây biến đổi cấu trúc hoá học, từ đó dẫn đến suy giảm tính chất cơ học của vật liệu hữu cơ như nhựa, cao su, làm suy giảm độ bóng và giảm hiệu quả bảo vệ chống ăn mòn của các lớp sơn phủ [2].

Hiện nay, hầu hết các vật dụng và thiết bị hiện đại đều được chế tạo với một tỷ lệ nhất định polyme hoặc chất hữu cơ. Do vậy, nhiều phương pháp đã được áp dụng để bảo vệ vật liệu hữu cơ khỏi tác động của tia tử ngoại, trong đó sử dụng các lớp phủ bảo vệ là một phương pháp phổ biến. Trong những năm gần đây, sơn phủ trong suốt đã chiếm được sự quan tâm của nhiều nhà sản xuất sơn. Lớp phủ này phải chịu được sự mài mòn cơ học và hóa học để kéo dài chức năng bảo vệ của chúng.

Trong ngành công nghiệp sơn phủ hiện nay, lớp phủ polyuretan (PU) gốc dung môi hai thành phần đang được sử dụng rộng rãi vì có khả năng chống mài mòn tốt, độ bền cao, độ cứng, tính linh hoạt, độ bám dính với vật liệu vô cơ, độ bền kéo đứt và khả năng kháng hóa chất tốt. Lớp phủ polyuretan cũng được đánh giá là có độ bền UV và độ bền thời tiết cao [3, 4]. Tuy nhiên, vật liệu hữu cơ được phủ bởi lớp phủ polyuretan trong suốt vẫn dễ bị biến đổi dưới tác động của ánh sáng mặt trời [5]. Để tăng cường khả năng bảo vệ của lớp phủ, người ta sử dụng thêm phụ gia chống UV. Phụ gia chống UV bao gồm 2 loại chính: chất hấp thụ UV và chất ổn định quang thu nhận gốc tự do (HALS) [6]. Chất hấp thụ UV có vai trò lọc các bước sóng ánh sáng trong vùng tử ngoại trước khi chúng chạm tới bề mặt vật liệu. Trong khi đó, chất ổn định quang thu nhận gốc tự do (HALS) là một dẫn xuất phổ biến của 2,2,6,6-tetramethylpiperidin, còn được gọi là chất loại bỏ gốc tự do. Cơ chế hoạt động của HALS là ức chế sự phân hủy quang oxy hóa của vật liệu bằng cách ngăn chặn bất kỳ gốc tự do nào được hình thành.

Người ta đã chứng minh rằng sự kết hợp giữa các chất hấp thụ UV và HALS cải thiện hiệu quả bảo vệ chống UV trên một số chủng loại vật liệu hữu cơ [7]. Tuy nhiên, không phải tất cả mọi hệ phụ gia kết hợp chất hấp thụ UV và HALS đều mang lại hiệu quả tích cực. Hiệu quả bảo vệ này tùy thuộc vào bản chất của phụ gia cũng như vật liệu hữu cơ tương ứng [8]. Vì vậy, việc nghiên cứu lựa chọn hệ phụ gia chống UV tối ưu là công việc cần thiết khi chế tạo sơn trong suốt chống UV. Trong các nghiên cứu hiện nay, hệ phụ gia chất hấp thụ UV và HALS được sử dụng tương đối rộng rãi, tuy nhiên, việc lựa chọn tổ hợp tối ưu cho từng loại vật liệu vẫn cần tiếp tục được nghiên cứu.

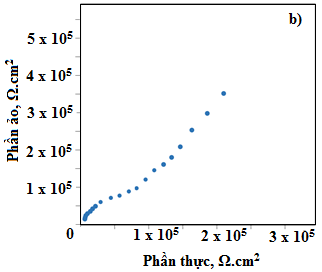

Hình 1. Công thức hóa học của một số chất hấp thụ UV và HALS tiêu biểu

Trong bài báo này, chúng tôi nghiên cứu và chế tạo lớp phủ polyuretan bảo vệ màng sơn và vật liệu hữu cơ khỏi tác hại của tia UV. Đã đánh giá khả năng bảo vệ của lớp phủ đối với cao su và lớp phủ epoxy trên nền thép, khi thử nghiệm chúng dưới tác dụng của tia UV. Ngoài ra, sự ảnh hưởng của việc lựa chọn phụ gia hấp thụ UV và phụ gia ổn định quang thu nhận gốc tự do (HALS) đến khả năng bảo vệ chống tia tử ngoại của màng sơn cũng được khảo sát và đánh giá.

2. ĐỐI TƯỢNG VÀ PHƯƠNG PHÁP NGHIÊN CỨU

2.1. Hóa chất

- Nhựa acrylic polyol, hàm lượng nhóm OH là (1,6 ± 0,3)%, tên thương mại Desmophen A 160X, Bayer (Đức);

- Chất đóng rắn dạng aliphatic polyisoxyanat HDI, hàm lượng nhóm NCO là 21,8 ± 0,3%, tên thương mại Desmodur N3300, Bayer (Đức);

- Chất hấp thụ UV nhóm benzotriazol, tên thương mại Tinuvin 1130, BASF (Đức);

- Chất hấp thụ UV nhóm triazin, tên thương mại Tinuvin 479, BASF (Đức);

- Chất hấp thụ UV nhóm benzophenon, tên thương mại Chimassorb 81, BASF (Đức);

- Chất ổn định quang thu nhận gốc tự do (HALS), tên thương mại Tinuvin 123, BASF (Đức);

- Axeton, 99,5% (Trung Quốc); butyl axetat, 99,5% (Trung Quốc); ethanol, 96% (Việt Nam);

- Thép CT3 (Việt Nam);

- Cao su tổng hợp nitrile butadiene (NBR), chiều dày 2 mm, độ cứng shore A (65 ± 5), khối lượng riêng 1,4 g/cm3 (Trung Quốc), độ bền kéo đứt (7,8 ± 0,5) MPa, độ giãn dài khi kéo (270 ± 10)%.

- Sơn Epoxy Hải Âu, mã EP-275, là sơn chống gỉ, màu xanh lá, độ bám dính điểm 1, độ bền uốn trục trụ 1 mm, độ bền va đập không nhỏ hơn 50 kg.cm.

2.2. Phương pháp nghiên cứu

2.2.1. Phương pháp chế tạo sơn

Thành phần A được pha chế bằng cách phân tán hoàn toàn phụ gia Tinuvin 1130, Tinuvin 479 và Tinuvin 123 vào Desmophen A 160X theo hàm lượng trong Bảng 1.

Bảng 1. Hàm lượng các nguyên liệu trong thành phần A (%)

| Desmophen A 160X | Phụ gia chống UV | |||

Chimassorb 81 | Tinuvin 1130 | Tinuvin 479 | Tinuvin 123 | ||

TpA-PU1 | 96 | 2 | - | - | 2 |

TpA-PU2 | 96 | - | 2 | - | 2 |

TpA-PU3 | 98 | - | - | 2 | - |

TpA-PU4 | 96 | - | - | 2 | 2 |

Trộn các mẫu nhựa Desmophen A 160X chứa phụ gia đã được phân tán đều với chất đóng rắn Desmodur N3300 và điều chỉnh độ nhớt bằng dung môi butyl axetat theo tỷ lệ Thành phần A/ Desmodur N3300/ Butyl axetat = 65/20/15. Khuấy trộn trong 3 phút trước khi phun tạo màng sơn bằng khí nén.

2.2.2. Chuẩn bị mẫu thử

- Mẫu nền cao su NBR: Mẫu cao su NBR được cắt thành các tấm hình chữ nhật, kích thước (150 x 70 x 2) mm. Rửa sạch mẫu bằng ethanol 96%, để khô tự nhiên. Tiến hành phủ các mẫu sơn PU1, PU2, PU3, PU4 đã pha chế lên trên mẫu bằng súng phun áp lực. Để tấm mẫu trong điều kiện phòng thí nghiệm trong 48 giờ đến khi khô hoàn toàn, chiều dày màng khô 50 µm.

- Mẫu thép CT3: Sử dụng các tấm thép mác CT3 có kích thước (150 x 70 x 2) mm. Bề mặt mẫu nền được chuẩn bị theo phương pháp mài mòn theo tiêu chuẩn TCVN 5670:2007 [9]. Độ nhám bề mặt mẫu đạt khoảng 0,5 đến 1,14 µm. Làm sạch bề mặt mẫu thu được bằng dung môi axeton và để khô ở nhiệt độ phòng

Tiến hành phun sơn epoxy lên các tấm mẫu bằng súng phun áp lực. Điều kiện phun, số lớp phun được thực hiện theo hướng dẫn của nhà sản xuất. Chiều dày màng khô 30 µm. Để yên tấm mẫu trong điều kiện phòng thí nghiệm trong 48 giờ đến khi khô hoàn toàn. Tiến hành phủ các loại sơn PU1, PU2, PU3, PU4 đã pha chế lên trên lớp sơn epoxy bằng súng phun áp lực. Để tấm mẫu trong điều kiện phòng thí nghiệm trong 48 giờ đến khi khô hoàn toàn. Chiều dày màng khô 50 µm.

2.2.3. Phương pháp thử nghiệm và đánh giá

Thử nghiệm gia tốc UV: các mẫu được thử nghiệm gia tốc tử ngoại dưới tác động của tia UV trong tủ Atlas UV Test (Mỹ) theo tiêu chuẩn ASTM G154-16, phương pháp 1, sử dụng bức xạ UVA, bước sóng 340 nm, mật độ bức xạ 0,89 W/(m2.nm) [10]. Thời gian thử nghiệm 800 giờ.

Các lớp phủ được đánh giá các chỉ tiêu trước và sau thử nghiệm như sau: Độ bóng được xác định theo TCVN 8785-6:2011 tại góc 60° trên thiết bị Trio Glossmeter 20°/60°/85° [11]; Độ thay đổi màu của lớp phủ được xác định theo tiêu chuẩn ASTM D2244-15 bằng thiết bị X-rite Ci62 [12]; Độ bám dính của lớp phủ được xác định theo tiêu chuẩn TCVN 2097:2015 trên thiết bị TQC Sheen (Hà Lan) [13]; Độ bền va đập được xác định theo tiêu chuẩn TCVN 2100-1:2013 bằng thiết bị Sheen 807 (Anh) [14]; Độ bền uốn trục được xác định theo tiêu chuẩn TCVN 2099:2013 trên thiết bị đo độ bền uốn màng sơn TQCSheen (Hà Lan) [15].

Đánh giá tính chất bảo vệ chống ăn mòn được thực hiện trên mẫu đối chứng và trên mẫu sau thử nghiệm trên thiết bị hệ thống điện hóa đa năng Autolab Metrohm PGSTAT302N (Thụy Sỹ). Các phép đo đặt ở chế độ quét tự động trong dải tần số từ 100 kHz đến 10 MHz.

Đối với mẫu phủ trên cao su NBR : Độ bền kéo đứt và độ giãn dài khi kéo được đo trên thiết bị kéo nén đa năng Z010TH (ProLine/ Zwick, Đức) theo tiêu chuẩn TCVN 4509:2013 (ISO 37:2011) [16].

3. KẾT QUẢ VÀ THẢO LUẬN

3.1. Khả năng bảo vệ của lớp phủ đối với vật liệu cao su

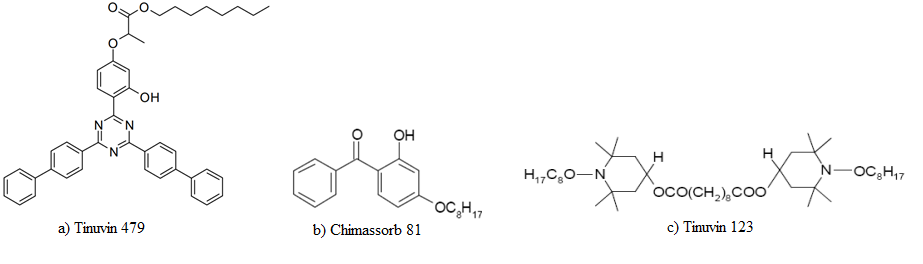

Thử nghiệm độ bền kéo đứt và độ giãn dài khi kéo được tiến hành để đánh giá ảnh hưởng của tia UV đến tính chất cơ học của các mẫu cao su không được phủ và được phủ bởi lớp phủ polyuretan.

Như thể hiện trong Hình 2, độ bền kéo đứt và độ giãn dài khi kéo của mẫu cao su có xu hướng giảm sau lão hóa trong tủ UV. Sau 800 giờ, độ bền kéo đứt và độ giãn dài khi đứt của mẫu cao su không được phủ giảm tương ứng 10,7% và 20,1% so với giá trị ban đầu. Trong khi đó, đối với các mẫu cao su được phủ bởi các lớp phủ PU, sau 800 giờ tiếp xúc với tia cực tím, độ bền kéo và độ giãn dài khi đứt chỉ giảm không đáng kể. Trong đó, mẫu được phủ bởi PU4 có độ bền kéo đứt và độ giãn dài khi kéo chỉ giảm lần lượt là 2,5% và 4,1%, các mẫu còn lại, sự suy giảm các tính chất cơ lý cao hơn, nhưng vẫn bền hơn đáng kể so với mẫu không phủ.

Hình 2. Độ bền kéo đứt (a) và độ giãn dài khi kéo (b) của mẫu cao su NBR trước và sau khi thử nghiệm |

Hình ảnh các mẫu cao su trước và sau khi thử nghiệm UV 800 giờ được thể hiện trên Hình 3. Hình ảnh cho thấy, sau thử nghiệm, trên mẫu cao su không được phủ lớp phủ polyuretan, phần diện tích hình chữ nhật tiếp xúc với tia UV trong quá trình thử nghiệm bị nhạt màu so với phần còn lại của mẫu (phần được khuôn kẹp mẫu che khuất) cũng như so với mẫu ban đầu. Còn trên các tấm cao su được phủ bởi lớp phủ polyuretan, không nhìn thấy bằng mắt thường sự khác biệt về màu sắc giữa phần diện tích tiếp xúc với UV với phần được che chắn trong khuôn kẹp mẫu, cũng như giữa mẫu trước và sau thử nghiệm.

| ||||

Mẫu cao su NBR trước thử nghiệm | Mẫu cao su NBR sau thử nghiệm |

| Mẫu cao su NBR phủ bởi PU4 trước thử nghiệm | Mẫu cao su NBR phủ bởi PU4 sau thử nghiệm |

Hình 3. Hình ảnh bề mặt mẫu cao su (không được phủ và được phủ PU)

trước và sau 800 giờ thử nghiệm UV

Như vậy, lớp phủ polyuretan tạo thành đã làm chậm đáng kể tốc độ phá hủy cấu trúc của cao su bởi tia cực tím. Trong đó, lớp phủ sử dụng hệ phụ gia gồm chất hấp thụ UV gốc triazin và HALS cho hiệu quả bảo vệ tốt nhất trên nền sơn PU.

3.2. Khả năng bảo vệ của lớp phủ đối với màng sơn

3.2.1. Đánh giá một số chỉ tiêu cơ lý của lớp phủ

Kết quả thử nghiệm, đánh giá một số chỉ tiêu cơ lý của lớp phủ trước và sau 800 giờ lão hóa trong tủ UV được thể hiện trong Bảng 2.

Tính chất cơ lý đặc trưng cho độ bền của lớp phủ. Bảng 2 thể hiện kết quả xác định các tính chất cơ lý của lớp phủ PU1, PU2, PU3, PU4 trước và sau 800 giờ thử nghiệm UV.

Bảng 2. Tính chất cơ lý của lớp phủ trước và sau khi thử nghiệm UV

Ký hiệu lớp phủ | Độ bám dính (điểm) | Độ bền va đập (kg.cm) | Độ bền uốn trục (mm) | |||

Trước thử nghiệm | Sau thử nghiệm | Trước thử nghiệm | Sau thử nghiệm | Trước thử nghiệm | Sau thử nghiệm | |

PU1 | 1 | 1 | > 60 | > 60 | 1 | 2 |

PU2 | 1 | 1 | > 60 | > 60 | 1 | 1 |

PU3 | 1 | 1 | > 60 | > 60 | 1 | 1 |

PU4 | 1 | 1 | > 60 | > 60 | 1 | 1 |

Từ kết quả Bảng 2 cho thấy độ bền va đập và độ bám dính của các lớp phủ không thay đổi sau 800 giờ thử nghiệm UV. Đối với độ bền uốn, các lớp phủ PU2, PU3, PU4 vẫn duy trì được độ bền uốn ở trục 1 mm, tuy nhiên bền uốn của lớp phủ PU1 có sự thay đổi, độ bền uốn đạt ở trục 2 mm. Nguyên nhân của sự thay đổi này do hiệu quả ngăn chặn phát triển các vết nứt siêu nhỏ trong màng PU của hệ phụ gia dùng trong đơn PU2, PU3 và PU4 hiệu quả hơn trong đơn PU1.

3.2.2. Kết quả đánh giá độ sự thay đổi màu

Độ chênh lệch màu ΔE - đại lượng bao hàm sự thay đổi của cả 3 thông số L*, a*, b* theo chuẩn CIELAB giữa các chu kỳ thử nghiệm được tính theo công thức sau:

![]() [12]

[12]

Trong đó: ![]() - độ sáng màu trung bình của mẫu đối chứng trước thử nghiệm và mẫu sau thử nghiệm.

- độ sáng màu trung bình của mẫu đối chứng trước thử nghiệm và mẫu sau thử nghiệm.

![]() - chỉ số

- chỉ số ![]() trung bình của mẫu trước khi thử nghiệm;

trung bình của mẫu trước khi thử nghiệm;

![]() - chỉ số

- chỉ số ![]() trung bình của mẫu sau khi thử nghiệm;

trung bình của mẫu sau khi thử nghiệm;

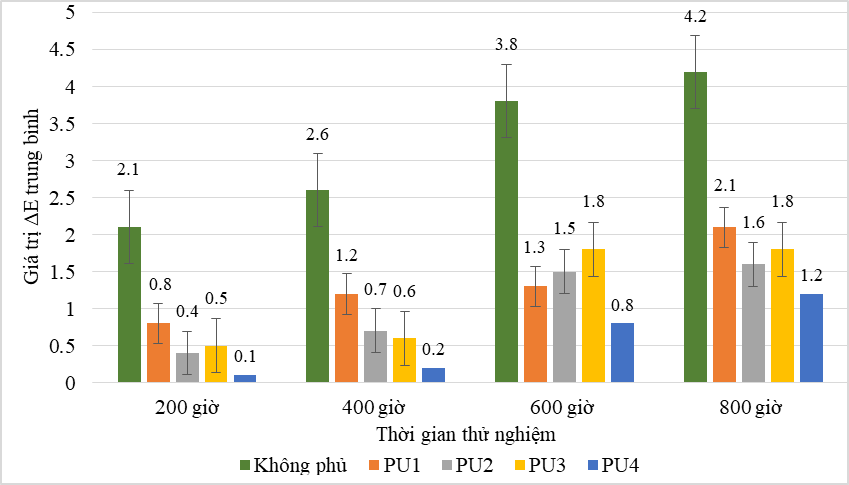

Kết quả tính toán giá trị ΔE của 3 loại sơn phủ theo chu kỳ thử nghiệm được thể hiện trong Hình 4.

Hình 4. Độ thay đổi màu của các lớp phủ

Từ đồ thị trên Hình 4 dễ thấy, sau một thời gian lão hóa, sự thay đổi màu sắc của tất cả các lớp phủ đều tăng dần. Theo tiêu chuẩn GOST 9.407, sự thay đổi màu sắc có thể nhận thấy được bằng mắt thường khá rõ khi ΔE > 3. Điều này phù hợp với thực tế là màu sắc lớp phủ trên mẫu không được phủ bởi lớp phủ PU có sự thay đổi mạnh và nhận thấy được bằng mắt thường. Các mẫu có lớp phủ PU bảo vệ có sự thay đổi màu sắc không đáng kể và khó nhận thấy bằng mắt thường. Trong đó, mẫu phủ PU4 ít bị thay đổi màu sắc sau khi thử nghiệm nhất. Điều đó cho thấy hệ phụ gia Tinuvin 479/Tinuvin 123 mang lại hiệu quả cao nhất trong việc bảo vệ lớp phủ khỏi sự phai màu do bức xạ UV.

3.2.3. Kết quả đánh giá sự suy giảm độ bóng lớp phủ

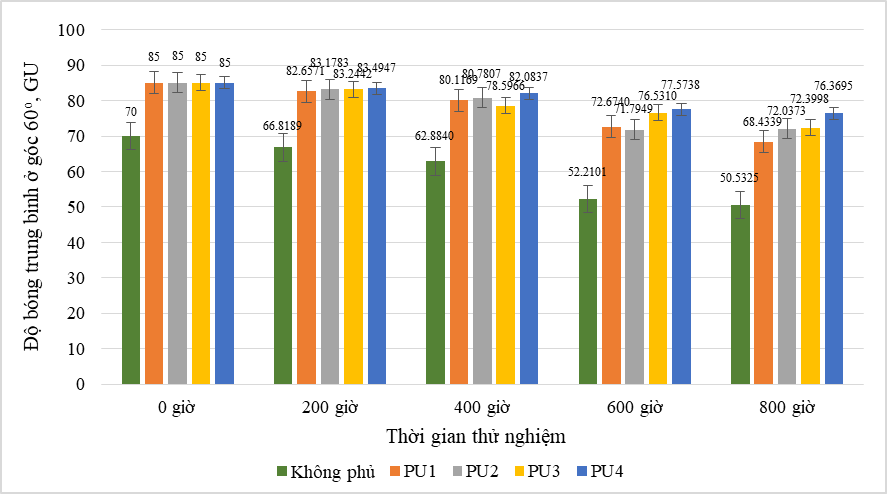

Tỷ lệ giảm độ bóng trung bình xác định tại góc 60o của các mẫu sau mỗi giai đoạn thử nghiệm được thể hiện trong Hình 5.

Hình 5. Độ bóng trung bình ở góc 60o

Từ đồ thị trên Hình 5 cho thấy rằng, mẫu không có lớp phủ PU có sự suy giảm độ bóng mạnh nhất, vào khoảng 27,8% sau 800 giờ thử nghiệm, và độ bóng của mẫu phủ PU4 ít bị biến đổi nhất, chỉ giảm 10,2% sau 800 giờ. Mẫu được phủ PU2 và PU3 có sự thay đổi độ bóng xấp xỉ nhau, lần lượt giảm 15,3% và 14,8%, thấp hơn so với mẫu PU1 giảm 19,5%. Như vậy, mẫu sơn PU4 cho hiệu quả duy trì độ bóng tốt nhất trong các mẫu được sử dụng cho thử nghiệm.

| ||||

Mẫu thép CT3 phủ sơn epoxy trước thử nghiệm | Mẫu thép CT3 phủ sơn epoxy sau thử nghiệm |

| Mẫu thép CT3 phủ epoxy-PU4 trước thử nghiệm | Mẫu thép CT3 phủ epoxy-PU4 sau thử nghiệm |

Hình 6. Hình ảnh các mẫu ban đầu và sau 800 giờ thử nghiệm UV

Hình 6 minh họa hình ảnh các mẫu khảo sát trước và sau khi lão hóa trong tủ UV 800 giờ. Kết quả cho thấy, trên mẫu chỉ được phủ bởi lớp sơn màu epoxy, phần diện tích hình chữ nhật tiếp xúc với tia UV có màu nhạt hơn so với phần được che bởi khuôn mẫu cũng như so với mẫu trước thử nghiệm. Trong khi đó, trên mẫu được phủ thêm lớp sơn UV không màu, không quan sát được bằng mắt thường sự khác biệt về màu sắc giữa phần tiếp xúc với tia UV và phần được che chắn, cũng như giữa mẫu trước và sau thử nghiệm.

3.2.4. Kết quả đánh giá khả năng chống ăn mòn

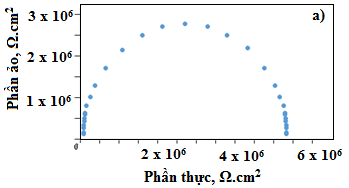

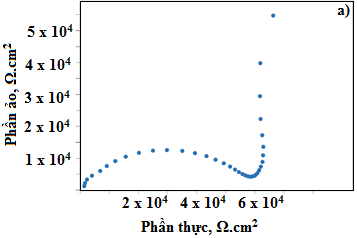

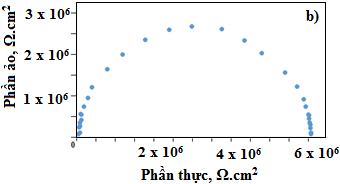

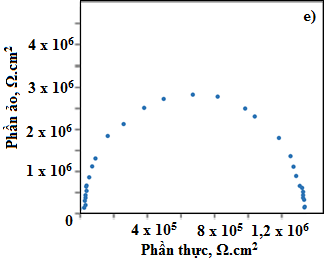

Phổ tổng trở đánh giá khả năng ngăn cách của lớp phủ với dung dịch điện ly. Giá trị tổng trở của lớp phủ càng cao thì khả năng ngăn cách của lớp phủ càng lớn.

|  | ||

|

|

| |

Hình 7. Phổ tổng trở dạng Nyquist của các lớp phủ a) epoxy b) epoxy - PU1 c) epoxy - PU2, d) epoxy - PU3, e) epoxy- PU4

Hình 7 thể hiện phổ tổng trở dạng Nyquist của các lớp phủ epoxy không có mặt lớp phủ PU (Hình 7a) và có phủ thêm lớp phủ PU1 (Hình 7b), PU2 (Hình 7c), PU3 (Hình 7d), PU4 (Hình 7e) sau 24 giờ ngâm trong dung dịch NaCl 3%. Các phổ tổng trở của các mẫu này đều có hình dạng 1 cung ở tần số cao. Giá trị tổng trở ở các mẫu cũng xấp xỉ bằng nhau khoảng 6.106 Ω.cm2. Phổ tổng trở này cho thấy các lớp phủ đều có độ che chắn tốt, điện trở đo được là điện trở của lớp phủ với tính chất cách điện cao.

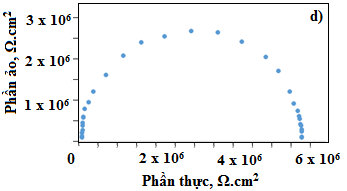

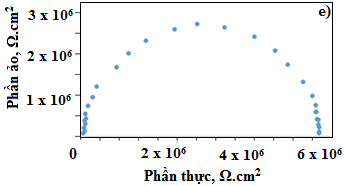

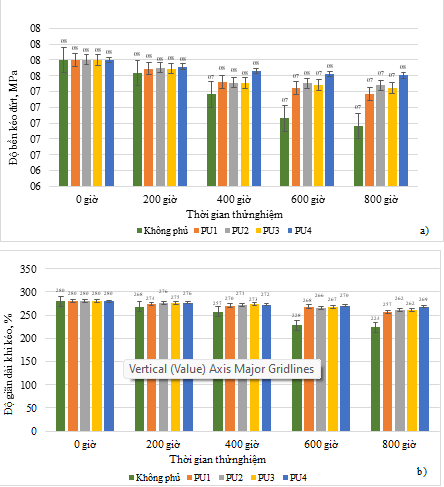

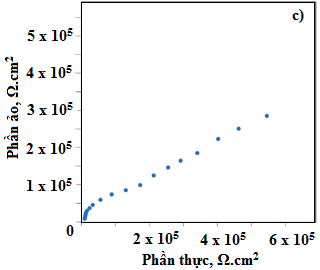

Sau 800 giờ lão hóa dưới bức xạ tử ngoại, thực hiện ngâm mẫu 24 giờ trong dung dịch NaCl 5%, phổ tổng trở của các mẫu sơn thu được có sự khác nhau tương đối rõ rệt (Hình 8). Phổ tổng trở của mẫu không phủ sơn PU đã hình thành 2 cung rõ ràng, cung thứ nhất ở vùng tần số cao đặc trưng cho khả năng ngăn cách của màng, cung thứ hai là quá trình điện hóa xảy ra trên bề mặt tiếp xúc giữa màng và nền kim loại. Điều này cho thấy sau lão hóa bằng bức xạ tử ngoại, màng sơn epoxy không có mặt lớp phủ PU đã có dấu hiệu suy giảm khả năng bảo vệ, nên sau khi ngâm mẫu trong dung dịch NaCl 3%, dung dịch điện ly đã ngấm qua lớp phủ và gây ra sự ăn mòn. Trong khi đó, giản đồ Nyquist của màng phủ PU4 vẫn chỉ có một cung ở vùng tần số cao, tổng trở của lớp phủ giảm nhẹ xuống còn khoảng 106 Ω.cm2. Điều này cho thấy lớp phủ epoxy-PU4 vẫn bền sau 800 giờ thử nghiệm, nên dung dịch điện ly rất khó khuếch tán hoặc chưa khuếch tán tới bề mặt kim loại. Phổ tổng trở của các lớp phủ epoxy-PU1, epoxy-PU2, epoxy-PU3 có hình dạng tương đối giống nhau, gồm 1 cung tròn và 1 đường thẳng đặc trưng cho sự thấm của dung dịch và có sự khuếch tán của sản phẩm ăn mòn vào dung dịch.

Lớp phủ epoxy-PU4 chứa hệ phụ gia Tinuvin 479/Tinuvin123 có phổ tổng trở giữ nguyên hình dạng so với ban đầu, thể hiện khả năng chống ăn mòn gần như không thay đổi.

|

| ||

|

|  | |

Hình 8. Phổ tổng trở dạng Nyquist của các lớp phủ a) epoxy b) epoxy-PU1

c) epoxy-PU2, d) epoxy-PU3, e) epoxy-PU4 sau 800 giờ lão hóa bởi UV

4. KẾT LUẬN

Đã nghiên cứu chế tạo được lớp phủ polyuretan bảo vệ vật liệu hữu cơ khỏi tác động có hại của tia tử ngoại UV. Lớp phủ polyuretan được chế tạo đạt các tính chất cơ lý tốt, độ bám dính điểm 1, độ bền va đập đạt 60 kg.cm, độ bền uốn trục 1 mm. Thử nghiệm gia tốc với bức xạ UVA bước sóng 340 nm, sau 800 giờ thử nghiệm gia tốc UV, các tính chất cơ lý, màu sắc, độ bóng và khả năng bảo vệ ăn mòn của vật liệu nền thay đổi không đáng kể. Các lớp phủ PU2, PU3 và PU4 giữ được độ bám dính điểm 1, độ bền va đập đạt trên 60 kg.cm, độ bền uốn trục đạt được ở trục 1 mm (lớp phủ PU1 đạt được ở trục 2 mm). Độ thay đổi màu (ΔE) của các lớp phủ sau 800 giờ thử nghiệm không vượt quá 2,1; suy giảm độ bóng không vượt quá 19,5%, trong đó lớp phủ PU4 có sự thay đổi ít nhất (ΔE = 1,2 và độ bóng giảm 10,2%). Kết quả đo phổ tổng trở chỉ ra rằng sau 800 giờ lão hóa trong tủ bức xạ UV, các màng sơn được phủ lớp PU đều giữ được khả năng chống ăn mòn tốt. Kết quả nghiên cứu cho thấy, đối với lớp phủ polyuretan với hệ phụ gia gồm chất hấp thụ UV nhóm triazin Tinuvin 479 và chất ổn định quang thu nhận gốc tự do Tinuvin 123 cho hiệu quả chống UV cao nhất trong số các hệ phụ gia được khảo sát.

Tài liệu tham khảo

2. Boris Forsthuber, Christian Schaller, Gerhard Grull, Evaluation of the photo stabilising efficiency of clear coatings comprising organic UV absorbers and mineral UV screeners on wood surfaces, Wood Sci Technol, 2013, 47:281-297. https://doi.org/10.1007/s00226-012-0487-6

3. Marcos Zayat, Pilar Garcia-Parejoab, David Levy, Preventing UV-light damage of light sensitive materials using a highly protective UV-absorbing coating, Chem. Soc. Rev., 2007, 36:1270-1281. https://doi.org/10.1039/B608888K

4. John O. Akindoyo, M. D. H. Beg, Suriati Ghazali, M. R. Islam, Nitthiyah Jeyaratnama and A. R. Yuvaraj, Polyuretan types, synthesis and applications - a review, RSC Adv., 2016, 6:114453-114482. https://doi.org/10.1039/C6RA14525F

5. Boris Forsthuber, Christian Schaller, Gerhard Grull, Evaluation of the photo stabilising efficiency of clear coatings comprising organic UV absorbers and mineral UV screeners on wood surfaces, Wood Sci Technol, 2013, 47:281-297. https://doi.org/10.1007/s00226-012-0487-6

6. Chou P. L., Chang J. T., Yeh T. F., Chang S. T., Characterizing the conservation effect of clear coatings on photodegradation of wood, Bioresour Technol, 2008, 99:1073-1079. https://doi.org/10.1016/j.biortech.2007.02.027

7. Nikafshar Saeid and Nejad Mojgan, Evaluating efficacy of different UV-stabilizers/absorbers in reducing UV-degradation of lignin, Holzforschung, 2022,76(3):235-244. https://doi.org/10.1515/hf-2021-0147

8. Haishun Jia, Huiliang Wang, Wenxiu Chen, The combination effect of hindered amine light stabilizers with UV absorbers on the radiation resistance of polypropylene, Radiation Physics and Chemistry, 2007, 76(7):1179-1188. https://doi.org/10.1016/j.radphyschem.2006.12.008

9. TCVN 5670:2007 (ISO 1514 : 2004), Sơn và vecni - Tấm chuẩn để thử.

10. ASTM G154-16, Standard Practice for Operating Fluorescent Ultraviolet (UV) Lamp Apparatus for Exposure of Nonmetallic Materials. DOI: 10.1520/G0154-16

11. TCVN 8785-6:2011, Phần 6: Xác định độ thay đổi độ bóng.

12. ASTM D2244-15, Standard practice for calculation of color tolerances and color differences from instrumentally measured color coordinates. DOI: 10.1520/D2244-21

13. TCVN 2097:2015 (ISO 2409:2013), Sơn và vecni - Phép thử cắt ô.

14. TCVN 2100-1:2013 (ISO 6272-1:2011), Sơn và vecni - Phép thử biến dạng nhanh (độ bền va đập).

15. TCVN 2099:2013, Xác định độ bền uốn.

16. TCVN 4509:2013 (ISO 37:2011), Cao su lưu hóa hoặc nhiệt dẻo - Xác định các tính chất ứng suất - Giãn dài khi kéo.