NGHIÊN CỨU XÁC ĐỊNH HÀM LƯỢNG TỐI ƯU CỦA BỘT SẮT VÀ THAN HOẠT TÍNH TRONG THÀNH PHẦN MIẾNG DÁN GIỮ ẤM ĐẢM BẢO HIỆU QUẢ TỎA NHIỆT VÀ AN TOÀN KHI SỬ DỤNG

Viện Y sinh nhiệt đới, Trung tâm Nhiệt đới Việt - Nga

63 Nguyễn Văn Huyên, Nghĩa Đô, Cầu Giấy, Hà Nội

Số điện thoại: 0987556168; Email: vietnga@gmail.com

Nội dung chính của bài viết

Tóm tắt (Abstract)

Sự an toàn và hiệu quả sử dụng của miếng dán giữ ấm hóa học phụ thuộc vào hàm lượng bột sắt và than hoạt tính. Nghiên cứu này xác định hàm lượng tối ưu của bột sắt và than hoạt tính để nhiệt độ tỏa lớn nhất < 60oC và thời gian tỏa nhiệt lớn nhất. Bằng phương pháp thiết kế tổ hợp trung tâm (Central Composite Designs - CCD) kết hợp với phương pháp bề mặt đáp ứng (RSM), nghiên cứu đưa ra điều kiện tốt nhất để đạt được mục tiêu của thí nghiệm. Kết quả nghiên cứu cho thấy, mô hình thử nghiệm có độ tin cậy cao (p < 0,05). Các biến độc lập (hàm lượng bột sắt than hoạt tính) và các biến phụ thuộc (thời gian tỏa nhiệt hữu ích (Time) và nhiệt độ tỏa lớn nhất (Tmax)) có mối quan hệ tuyến tính thông qua phương trình bậc hai. Hàm lượng bột sắt và than hoạt tính tối ưu lần lượt là 33,37% và 14,22%, khi đó Time = 10 h và Tmax = 54,47oC. Khảo sát thực tế cho thấy sự chênh lệch không đáng kể với kết quả tính toán và cho thấy kết quả nghiên cứu phù hợp để xác định công thức miếng dán giữ ấm hóa học để đảm bảo hiệu quả tỏa nhiệt và an toàn khi sử dụng.

Abstract

The safety and effectiveness of chemical heat patches depend on the content of iron powder and activated carbon. This study aims to determine the optimal mass of iron powder and activated carbon to achieve a maximum heat release temperature below 60 °C and to prolong the heat release duration. Using the Central Composite Design (CCD) method, in combination with Response Surface Methodology (RSM), was employed to identify the optimal conditions that satisfy the experimental objectives. The results show that the experimental model is highly reliable (p < 0.05). The independent variables (iron powder and activated carbon mass) and the dependent variables (effective heat release time (Time) and maximum heat release temperature (Tmax)) have a linear relationship through a quadratic equation. The optimal contents of iron powder and activated carbon are 33.37% and 14.22%, respectively, resulting in a heat release time of 10 hours and a maximum temperature of 54.47oC. The actual survey showed that the difference with the calculation results was insignificant. These findings demonstrate the suitability of the proposed formulations for developing chemical heat-retaining patches that ensure efficient heat dissipation and user safety.

Từ khóa (Keywords)

Miếng dán giữ ấm, bề mặt đáp ứng, bột sắt, than hoạt tính, heat pack, response surface methodology, iron powder, activated carbon

Chi tiết bài viết

- Điểm nổi bật:

Xây dựng thành công công thức hỗn hợp sinh nhiệt từ bột sắt và than hoạt tính

Sử dụng phương pháp thiết kế tổ hợp trung tâm (CCD) và bề mặt đáp ứng (RSM) để tối ưu các thành phần.

Hỗn hợp sinh nhiệt có thời gian giữ nhiệt lên đến 10 h, nhiệt độ tỏa ra an toàn với người sử dụng.

1. ĐẶT VẤN ĐỀ

Miếng dán giữ ấm hóa học, hay còn gọi tắt là miếng dán giữ ấm, là một sản phẩm sử dụng phản ứng hóa học để tạo ra nhiệt, giúp giữ ấm cho cơ thể trong các điều kiện thời tiết lạnh. Các miếng dán này có nhiều ứng dụng, từ việc sử dụng trong thể thao mùa đông, giữ ấm thực phẩm, đến việc hỗ trợ điều trị các vấn đề sức khỏe như đau nhức cơ thể. Chúng thường được thiết kế để sử dụng một lần và có thể tạo ra nhiệt trong một khoảng thời gian nhất định, tùy thuộc vào thành phần, điều kiện môi trường như nhiệt độ và độ ẩm.

Thành phần chính của hỗn hợp sinh nhiệt như bột sắt, muối hoạt tính (NaCl), khoáng vật (vermiculite, diatomite), nước và than hoạt tính. Khi miếng dán được kích hoạt (thường bằng cách xé bao bì hoặc tiếp xúc với không khí), các thành phần này sẽ phản ứng với nhau, tạo ra nhiệt thông qua quá trình oxy hóa bột sắt [1, 2]. Nguyên lý cơ bản của miếng dán giữ ấm là phản ứng tỏa nhiệt dựa trên phản ứng oxi hóa khử sắt kim loại theo phản ứng 4Fe + 3O2 → 2Fe2O3. Bột sắt là tác nhân sinh nhiệt chính, vì phản ứng oxy hóa là phản ứng tỏa nhiệt [3]. Hàm lượng bột sắt tỉ lệ thuận với nhiệt lượng tỏa nên tùy vào nhiệt độ mong muốn cần đạt để xác định lượng dùng phù hợp. Để sử dụng cho con người, nhiệt độ tỏa cần thích hợp để không làm tổn thương da (nhiệt độ bề mặt lớn nhất < 60oC và nhiệt độ duy trì khi sử dụng an toàn từ 41-44oC) [4, 5]. Đồng thời, miếng dán giữ ấm cần đảm bảo thời gian tỏa nhiệt kéo dài. Do vậy, ngoài việc lựa chọn hàm lượng bột sắt, người ta bổ sung các phụ gia để tăng thời gian giữ ấm. Than hoạt tính có diện tích bề mặt lớn và cấu trúc xốp, vì vậy nó hấp thụ, giữ lại nước và hơi nước được tạo ra trong quá trình tạo nhiệt, đảm bảo duy trì thời gian tỏa nhiệt, đồng thời cũng hấp thụ mùi khó chịu phát sinh trong quá trình oxy hóa sắt [1]. Trong khi đó, muối hoạt tính là chất xúc tác cho phản ứng giúp tăng tốc phản ứng oxy hóa của bột sắt và duy trì phản ứng liên tục [2]. Việc xác định hàm lượng bột sắt và than hoạt tính cần được tiến hành đồng thời để đảm bảo hiệu quả tỏa nhiệt và an toàn khi sử dụng. Hiện nay, các công bố về lĩnh vực này còn khá hạn chế.

Trong các ứng dụng kỹ thuật, phương pháp bề mặt phản ứng (RSM) là quy trình được thiết lập tốt để tối ưu hóa một hay nhiều tham số phù hợp bằng các phương pháp toán học và thống kê. Từ các điều kiện thử nghiệm, có thể tối ưu hóa một tham số bằng RSM trong một chu kỳ thí nghiệm tối thiểu để đạt được kết quả mong muốn. Các nghiên cứu trước đây sử dụng RSM để tối ưu công thức chiết xuất dược liệu [6], tối ưu hóa các quy trình thực phẩm như sản xuất vi sinh vật, công thức chế phẩm [7]. Mô hình thí nghiệm dựa trên các phương pháp quy hoạch thực nghiệm như Box-Behnken hoặc thiết kế tổ hợp trung tâm (Central Composite Designs - CCD) kết hợp với RSM đưa ra điều kiện tốt nhất để đạt được mục tiêu của thí nghiệm [6, 8].

Trong nghiên cứu này, sử dụng phương pháp CCD để thiết kế và khảo sát các thông số thí nghiệm gồm hàm lượng bột sắt và than hoạt tính, sau đó tối ưu hóa bằng phương pháp RSM, từ đó lựa chọn được thành phần tối ưu của miếng dán giữ ấm hóa học, đảm bảo hiệu quả tỏa nhiệt và an toàn khi sử dụng.

2. PHƯƠNG PHÁP NGHIÊN CỨU VÀ THỰC NGHIỆM

2.1. Đối tượng nghiên cứu

Hỗn hợp sinh nhiệt với bột sắt là tác nhân chính và các thành phần phụ trợ bao gồm: than hoạt tính, muối hoạt tính (NaCl), khoáng vật (vermiculite) và nước khử ion. Trong nghiên cứu này, xây dựng những công thức hỗn hợp bột sinh nhiệt với hàm lượng bột sắt và hàm lượng than hoạt tính khác nhau và các thành phần khác cố định. Bột sắt có độ tinh khiết ≥ 99%, kích thước hạt từ 100-325 mesh, khối lượng riêng 2,9-3,1 g/cm3. Than hoạt tính có kích thước hạt từ 0,4-0,15 mm, độ sạch 95%.

2.2. Khảo sát ảnh hưởng của đơn yếu tố

Mục đích của thí nghiệm là xác định điều kiện biên cho mô hình RSM. Phối trộn các hỗn hợp sinh nhiệt với thành phần bột sắt và than hoạt tính thay đổi. Hệ thí nghiệm 1, chỉ thay đổi khối lượng bột sắt lần lượt là 5, 15, 25, 35, 45, 55%. Hệ thí nghiệm 2, chỉ thay đổi khối lượng than hoạt tính lần lượt là 0, 5, 10, 15, 20, 25%. Theo dõi nhiệt độ tỏa lớn nhất và thời gian duy trì nhiệt độ hữu ích > 40oC của từng thí nghiệm để đánh giá ảnh hưởng của khối lượng bột sắt và than hoạt tính đến hiệu quả của hỗn hợp sinh nhiệt. Theo đó, nhiệt độ tỏa lớn nhất phải được giới hạn < 60oC để đảm bảo an toàn.

2.3. Thiết kế thực nghiệm bề mặt phản ứng

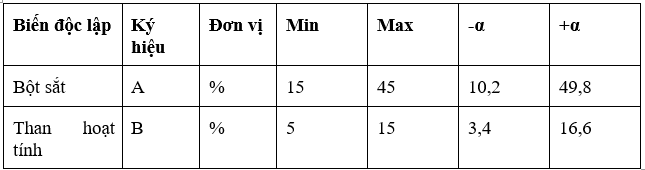

Trong bài báo này, RSM như một thiết kế tổ hợp trung tâm (CCD) đã được sử dụng bằng cách sử dụng phần mềm Design Expert 13 (Stat-Ease, Hoa Kỳ) giúp tối ưu hóa các biến đầu vào (biến độc lập) để nhận được thời gian tỏa nhiệt hữu ích tối đa và nhiệt độ tỏa lớn nhất nằm trong giới hạn cho phép. Khoảng hàm lượng và hệ số xoay của biến độc lập được đưa ra trong Bảng 1.

Bảng 1. Phạm vi và mức độ của các biến độc lập được sử dụng cho CCD

Chú thích: - α là hệ số xoay

- Min là giá trị hàm lượng nhỏ nhất (%) được sử dụng

- Max là giá trị hàm lượng nhỏ nhất (%) được sử dụng

CCD có thể phân tích mô hình bậc hai với độ chính xác cao. Hai biến quan trọng là hàm lượng bột sắt, hàm lượng than hoạt tính ảnh hưởng đến thời gian tỏa nhiệt hữu ích và nhiệt độ tỏa lớn nhất của hỗn hợp. Theo các thử nghiệm sàng lọc, các biến này và các khoảng nồng độ (tỷ lệ) của chúng đã được thiết kế (bảng 2). Điều này đã được sử dụng để thu được các số hạng tuyến tính, tương tác, bù trừ và bậc hai theo công thức (1).

Y = βo + β1X12 + β2X22 + β3X1X2 + β4X1 + β5X2 (1)

Trong đó: βo, β1, β2, β3, β4, β5 là hệ số được xác định theo mô hình; X1, X2 là các biến độc lập (hàm lượng bột sắt, hàm lượng than hoạt tính). Để giảm thiểu sự ảnh hưởng của các yếu tố không kiểm soát, các thí nghiệm được tiến hành theo cách ngẫu nhiên. Các biến phụ thuộc Y là thời gian tỏa nhiệt hữu ích (Time) và nhiệt độ tỏa lớn nhất (Tmax). Trong nghiên cứu này, điểm tối ưu của thời gian tỏa nhiệt trong mô hình là giá trị lớn nhất (> 8 h); nhiệt độ tỏa lớn nhất nằm trong khoảng < 60oC để đảm bảo an toàn khi sử dụng sẽ được thiết lập để tối ưu công thức và hàm lượng vật liệu sử dụng là nhỏ nhất để tiết kiệm chi phí.

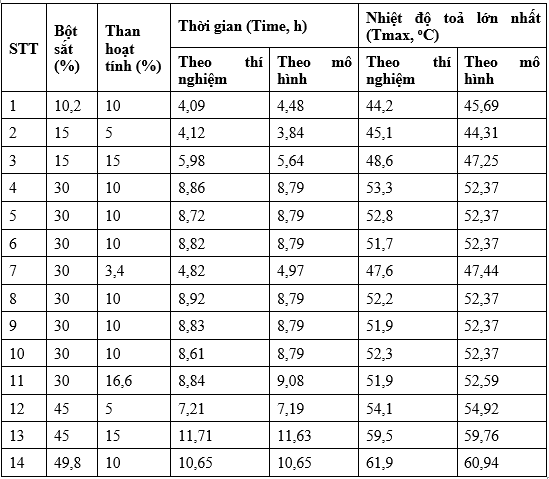

Bảng 2. Giá trị các biến độc lập được thiết kế bằng CCD và các biến phụ thuộc tương ứng xác định theo thực nghiệm và tính toán theo mô hình

Dựa trên các thí nghiệm được phần mềm thiết kế, bố trí các công thức thí nghiệm và thu thập các biến phụ thuộc tương ứng. Giá trị các biến độc lập được thiết kế bằng CCD, các biến phụ thuộc tương ứng xác định theo thực nghiệm và tính toán theo mô hình được trình bày tại Bảng 2. Kết quả thiết lập mô hình và kiểm tra kết quả có ý nghĩa thống kê thông qua giá trị p, với p < 0,05.

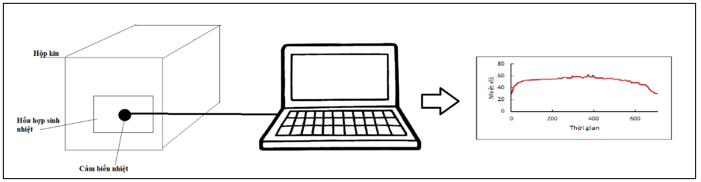

2.4. Phương pháp xác định thời gian tỏa nhiệt hữu ích và nhiệt độ tỏa lớn nhất

Thí nghiệm tỏa nhiệt được đặt trong hộp kín để đảm bảo điều kiện thí nghiệm đồng nhất, hỗn hợp sinh nhiệt đặt trong túi vải không dệt kích thước 13,5 × 10 cm. Sử dụng cảm biến nhiệt đặt trên bề mặt hỗn hợp. Cảm biến nhiệt được kết nối với máy tính để ghi kết quả, cài đặt thời gian ghi số liệu là 5 min/ lần (Hình 1). Thời gian tỏa nhiệt hữu ích hiệu quả được xác định khi nhiệt độ > 40oC. Kết thúc thí nghiệm khi nhiệt độ < 40oC, ghi nhận thời gian tỏa nhiệt và nhiệt độ tỏa lớn nhất của hỗn hợp. Thí nghiệm được lặp lại 5 lần.

Hình 1. Sơ đồ bố trí thí nghiệm xác định thời gian tỏa nhiệt và nhiệt độ tỏa lớn nhất.

3. KẾT QUẢ VÀ THẢO LUẬN

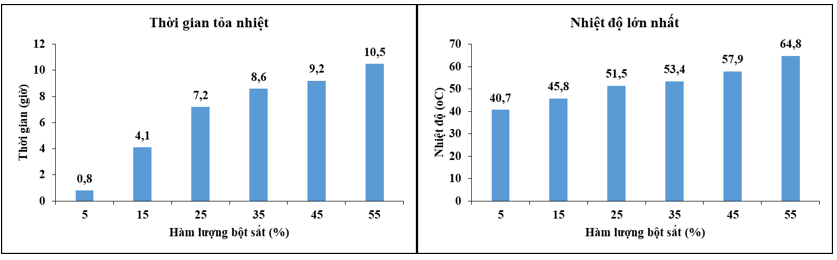

3.1. Kết quả khảo sát đơn yếu tố

Kết quả nghiên cứu cho thấy, hàm lượng bột sắt tác động đáng kể đến thời gian và nhiệt độ tỏa của hỗn hợp sinh nhiệt (Hình 2a). Khi hàm lượng bột sắt là 5%, nhiệt độ tỏa thấp nhất chỉ 40,7oC và thời gian tỏa nhiệt kéo dài 0,8 h. Điều này phù hợp với lý thuyết khi bột sắt là nguyên liệu chính cho phản ứng tỏa nhiệt. Nhiệt độ tỏa tăng nhanh (từ 45,8-64,8oC) khi hàm lượng bột sắt tăng từ 15-55%, đồng thời thời gian tỏa nhiệt cũng tăng từ 4,1 h lên 10,5 h. Tuy nhiên, nhiệt độ cao > 60oC có thể dẫn đến kích ứng da khi sử dụng nên hoảng hàm lượng bột sắt từ 15-45% được lựa chọn để khảo sát tiếp.

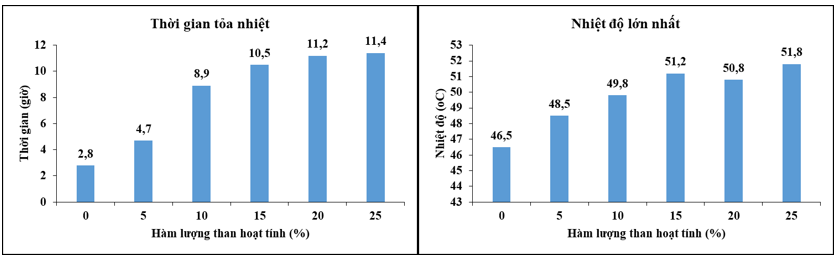

Hàm lượng than hoạt tính tác động lớn đến thời gian tỏa nhiệt. Khi không có than hoạt tính, phản ứng tỏa nhiệt vẫn diến ra, tuy nhiên thời gian duy trì ngắn chỉ là 2,8 h. Khi tăng hàm lượng than hoạt tính từ 5% lên 15% thời gian tỏa nhiệt tăng từ 4,7 h lên 10,5 h. Khi hàm lượng than hoạt tính là 25%, thời gian tỏa nhiệt hữu ích chỉ tăng nhẹ (lên 11,4 h). Tương tự, nhiệt độ tỏa chỉ tăng mạnh khi tăng hàm lượng trong khoảng từ 0% đến 15%, ở hàm lượng > 15 %, nhiệt độ thay đổi không đáng kể. Như vậy khoảng hàm lượng than hoạt tính phù hợp để khảo sát bằng mô hình RSM là từ 5% đến 15%.

a. Ảnh hưởng của hàm lượng bột sắt

b. Ảnh hưởng của hàm lượng than hoạt tính

Hình 2. Ảnh hưởng của hàm lượng bột sắt và than hoạt tính đến thời gian tỏa nhiệt và nhiệt độ

3.2. Kết quả xây dựng phương trình hồi quy

Trong nghiên cứu này, hai biến số hàm lượng bột sắt và hàm lượng than hoạt tính được sử dụng để thiết kế mô hình thí nghiệm. Theo thiết kế CCD, tổng cộng có 14 thí nghiệm (bảng 2) đã được thực hiện để xác định hệ số của phương trình tuyến tính bậc hai (xem phương trình (2) và (3)).

Time = -3.2185 + 0.2549 × Bột sắt + 0.8574 × Than hoạt tính + 0.0088 × Bột sắt × Than hoạt tính - 0.0031 × Bột sắt² - 0.0405 × Than hoạt tính² (2)

Tmax = 35,5929 + 0,1766 × Bột sắt + 1,2790 × Than hoạt tính - 0,0540 × Than hoạt tính² (3)

Trong hai phương trình hồi quy, cả bột sắt và than hoạt tính đều ảnh hưởng đến Time và Tmax theo hướng ban đầu là tăng, nhưng đều có thành phần bậc hai âm nên tồn tại điểm tối ưu, điều này ám chỉ rằng sau đó nếu tiếp tục tăng sẽ làm giảm hiệu quả. Nhìn chung, cả hai chất đều có tác động đáng kể, nhưng cần phối hợp và điều chỉnh liều lượng hợp lý để đạt hiệu quả tối ưu. Tỷ lệ loại bỏ thực nghiệm, cùng với các giá trị loại bỏ dự đoán cho các bộ Time và Tmax, được trình bày trong Bảng 2. Trong các thí nghiệm thực nghiệm, giá trị Time đạt cao nhất là 11,71 h và thấp nhất là 4,09 h, trong khi đó, các giá trị này được dự đoán bởi CCD lần lượt là 11,63 h và 3,84 h. Đối với Tmax, giá trị cao nhất và thấp nhất đạt được trong thí nghiệm thực nghiệm lần lượt là 61,9oC và 44,2oC; các giá trị này dự đoán bởi CCD tương ứng là 60,94oC và 44,3oC. Sự chênh lệch giữa dữ liệu thực nghiệm và các giá trị dự đoán từ RSM cho thấy mô hình đề xuất có độ tin cậy và khả năng áp dụng cao. Kết quả nghiên cứu cho thấy sự tương quan đáng kể giữa các giá trị dự đoán từ mô hình bậc hai và các giá trị thực nghiệm, phản ánh độ chính xác của mô hình. Do đó, các mô hình đề xuất cho thấy khả năng dự đoán tốt trong các điều kiện thí nghiệm được xem xét.

3.3. Kết quả phân tích phương sai và tính phù hợp của mô hình

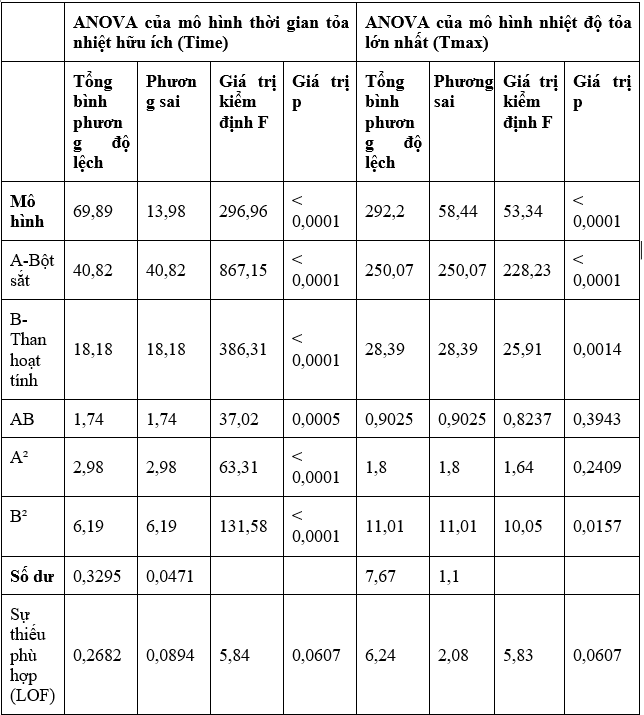

Đánh giá tính phù hợp của mô hình dựa trên kết quả phân tích ANOVA để tránh các kết quả không rõ ràng hoặc không đầy đủ trong quá trình tối ưu hóa. Kết quả phân tích phương sai ANOVA cho các mô hình được đề xuất (mô hình Time và mô hình Tmax) được thể hiện trong Bảng 3.

Bảng 3. Kết quả phân tích ANOVA cho mô hình bậc hai

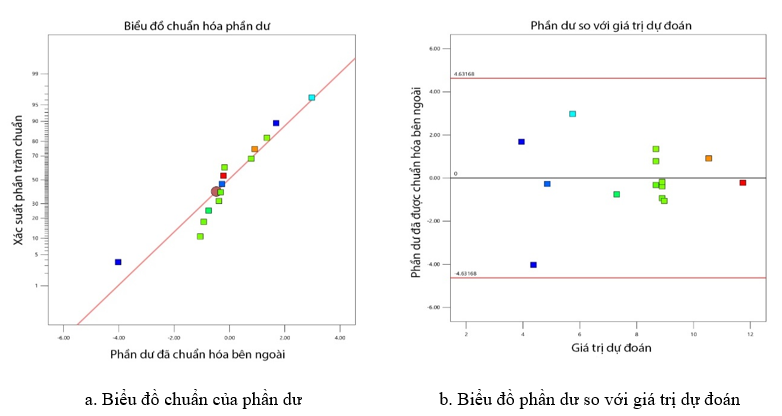

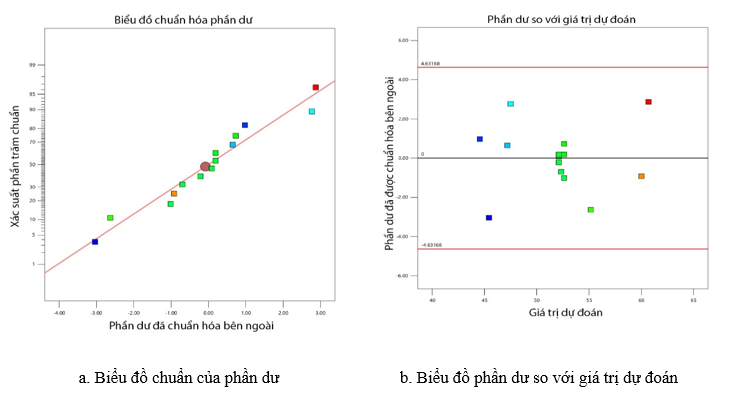

Hình 3. Các biểu đồ chẩn đoán về các thuộc tính thống kê của mô hình Time

Kiểm định F đã được xem xét để đánh giá ý nghĩa của các mô hình được đề xuất. Giá trị F của mô hình Time và Tmax lần lượt là 69,89 và 292,2, rất cao, cho thấy mô hình có ý nghĩa thống kê với xác suất chỉ 0,01% xảy ra nhiễu. Bên cạnh đó, giá trị p liên quan được xem xét để quyết định xem giá trị F có đủ lớn để xác nhận ý nghĩa thống kê hay không [8]. Kết quả phân tích cho thấy, cả hai mô hình đều có p < 0,0001, điều này thể hiện mô hình có ý nghĩa thống kê. Thêm vào đó, hệ số tương quan của mô hình 1 là R² = 0,9953 và R² điều chỉnh = 0,992, tương tự, hệ số tương quan của mô hình 2 là R² = 0,9744 và R² điều chỉnh = 0,9562. Các giá trị thu được của R2, R2 điều chỉnh gần bằng 1, chứng tỏ độ phù hợp tốt của các mô hình trong dữ liệu thực nghiệm [8]. Giá trị p > 0,05 đối với chỉ số LOF cho thấy không có ý nghĩa thống kê và điều đó chỉ ra rằng các mô hình có thể được sử dụng để dự đoán các phản hồi. Đối với mô hình Time, các tham số A, B, AB, A2, B2 (p < 0,05) thể hiện mức tương quan cao của các tham số này đối với phương trình tuyến tính bậc hai của thời gian tỏa nhiệt hữu ích. Tại mô hình Tmax, chỉ có các tham số A, B, B2 thể hiện mức ý nghĩa cao (p < 0,05), các tham số còn lại AB, A2 có giá trị p > 0,05 thể hiện mức tương tác thấp đối với biến phụ thuộc Tmax.

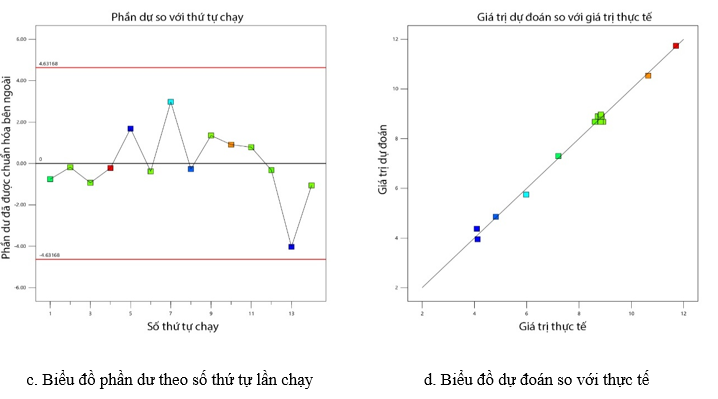

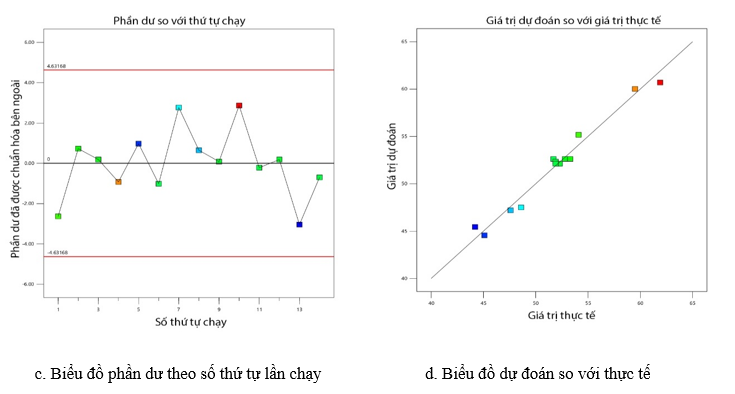

Hình 4. Các biểu đồ chẩn đoán về các thuộc tính thống kê của mô hình Tmax.

Các biểu đồ chẩn đoán về các thuộc tính thống kê của hai mô hình được minh họa trong Hình 3 và Hình 4. Phân tích biểu đồ chuẩn của phần dư có ý nghĩa đặc biệt quan trọng vì nó giúp kiểm tra giả định về phân phối chuẩn, điều kiện cần thiết để xác thực mô hình thống kê [9]. Biểu đồ chuẩn hóa phần dư (Hình 3a, 4a) xác nhận phân phối chuẩn của sai số. Biểu đồ phần dư so với giá trị dự đoán (Hình 3b, 4b) và theo từng lần chạy (Hình 3c, 4c) cho thấy phần dư phân bố ngẫu nhiên quanh đường y = 0, không có xu hướng rõ rệt, chứng tỏ mô hình phù hợp và ổn định. Ngoài ra, biểu đồ giá trị dự đoán so với thực tế (Hình 3d, 4d) cho thấy dữ liệu nằm gần đường y = x, cho thấy mô hình có độ chính xác cao.

a. Thời gian tỏa nhiệt hữu ích

b. Nhiệt độ tỏa lớn nhất

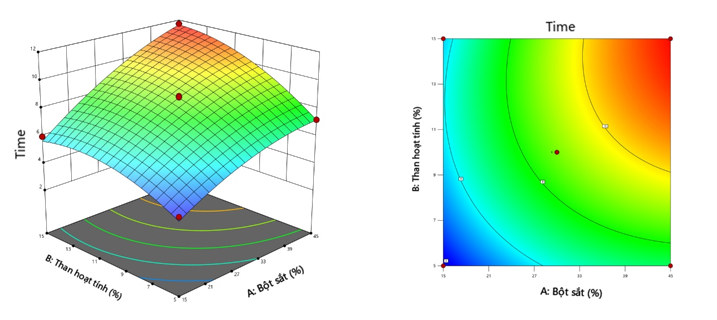

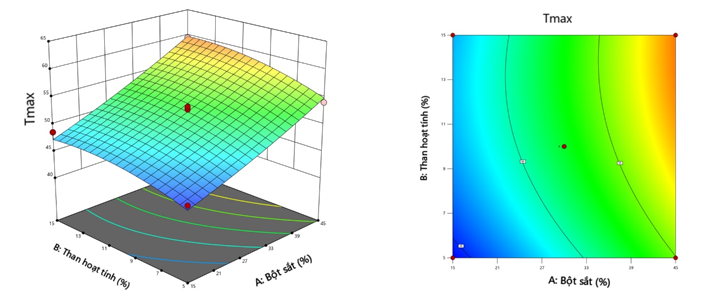

Hình 5. Mối tương quan giữa hàm lượng bột sắt và hàm lượng than hoạt tính đến thời gian tỏa nhiệt và nhiệt độ tỏa lớn nhất trong mô hình RSM.

Sự kết hợp giữa các biến độc lập được minh họa qua các biểu đồ 3D (Hình 5). Hình 5a cho thấy mối quan hệ đồng biến giữa thời gian toả nhiệt hữu ích và lượng bột sắt, than hoạt tính (p < 0,05). Giá trị Time có xu hướng tăng khi cả hai yếu tố bột sắt và than hoạt tính đều tăng lên và đạt giá trị cao nhất tại hàm lượng than hoạt tính khoảng từ 9-15% và bột sắt từ 33-45%. Khi giữ cố định một biến và tăng biến còn lại, giá trị Time cũng có xu hướng tăng lên nhưng giá trị thấp hơn. Kết quả này có thể được sử dụng để tối ưu hóa thời gian tỏa nhiệt hữu ích trong thực tế dựa vào thay đổi hàm lượng bột sắt và than hoạt tính. Tại Hình 5b, sự biến thiên về giá trị Tmax được phát hiện rõ ràng khi tăng hàm lượng bột sắt và than hoạt tính. Cả bột sắt và than hoạt tính tác động đáng kể đến nhiệt độ tỏa (p < 0,05), nhưng sự biến thiên diễn ra mạnh hơn khi thay đổi hàm lượng bột sắt. Khoảng ghi nhận Tmax cao nhất khi hàm lượng bột sắt từ 33-45% và than hoạt tính từ 7-15%. Đây là hai thành phần chính cho phản ứng tỏa nhiệt, vì vậy khi tăng đồng thời hàm lượng, đặc biệt là bột sắt thì nhiệt độ tỏa sẽ càng tăng. Tuy nhiên, để đảm bảo an toàn, cần kiểm soát hàm lượng vật liệu để đảm bảo nhiệt độ tỏa tối đa nên nhỏ hơn 60oC.

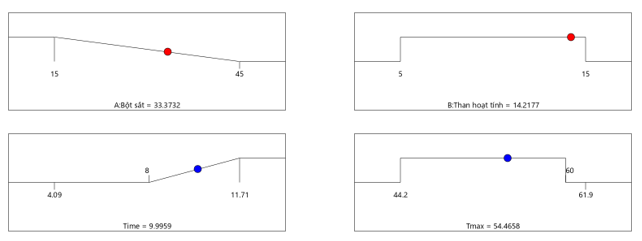

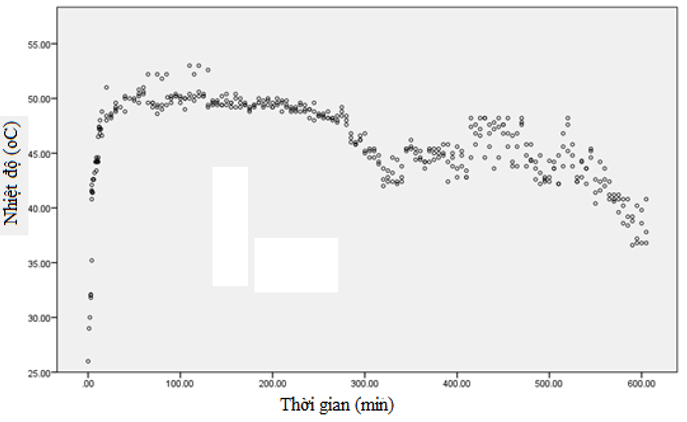

3.4. Xác định công thức tối ưu và đối chứng với thực tế

Tối ưu hàm lượng bột sắt và than hoạt tính nhằm đạt được công thức hỗn hợp sinh nhiệt phù hợp để sản xuất miếng dán giữ ấm cho con người. Do vậy để đảm bảo tính an toàn, thiết lập điều kiện biên cho Tmax < 60oC và thời gian giữ ấm mong muốn là lớn nhất (và > 8 h). Kết quả mô hình xác định được giá trị hàm lượng bột sắt là 33,37%, hàm lượng than hoạt tính là 14,22% và kết quả tương ứng với thời gian tỏa nhiệt hữu ích lớn nhất là 10 h, nhiệt độ tỏa lớn nhất là 54,47oC (Hình 6). Khảo sát thực tế với hàm lượng đã tối ưu, khi đó diễn biến nhiệt độ của hỗn hợp sinh nhiệt được thể hiện tại Hình 6. Nhiệt độ tỏa lớn nhất xác định được là 53±1,28oC và thời gian tỏa nhiệt hữu ích 9,68±0,42 h không có chênh lệch đáng kể so với kết quả tối ưu bằng RSM.

Hình 6. Kết quả xác định các giá trị tối ưu dựa trên phương pháp RSM

Hình 7. Diễn biến nhiệt độ của hỗn hợp sinh nhiệt tối ưu

4. KẾT LUẬN

Các điều kiện thí nghiệm đã được thiết lập bằng phương pháp CCD và tối ưu bằng phương pháp RSM. Trong nghiên cứu RSM, hai biến khác nhau là hàm lượng bột sắt và hàm lượng than hoạt tính đã được sử dụng ở các giá trị khác nhau. Hai biến phụ thuộc là thời gian tỏa nhiệt hữu ích và nhiệt độ tỏa lớn nhất được biểu diễn bằng phương trình tuyến tính bậc hai và mô hình có ý nghĩa thống kê (p < 0,05). Kết quả tối ưu hàm lượng bột sắt là 33,37% và hàm lượng than hoạt tính là 14,22%, khi đó thí nghiệm thực tế xác định được nhiệt độ tỏa lớn nhất xác định được là 53±1,28oC và thời gian tỏa nhiệt hữu ích 9,68±0,42 h, không có sự khác biệt đáng kể đối với kết quả xác định bằng RSM. Đây là cơ sở để xây dựng công thức hỗn hợp sinh nhiệt cho miếng dán giữ ấm hóa học để đảm bảo hiệu quả tỏa nhiệt và an toàn khi sử dụng.

Lời cảm ơn: Bài báo được tài trợ kinh phí bởi đề tài cấp cơ sở Trung tâm Nhiệt đới Việt - Nga:“Nghiên cứu chế tạo miếng dán giữ ấm cho bộ đội dùng trong điều kiện thời tiết rét đậm, rét hại”.

Tuyên bố về đóng góp của tác giả: Nguyễn Thị Thu Thuỷ: Xây dựng tổng quan, soạn bản thảo bài báo. Nguyễn Văn Thành: Rà soát và chịu trách nhiệm nội dung bản thảo. Quách Thị Quỳnh: Thu thập mẫu nghiên cứu. Đào Nguyên Mạnh, Phạm Thị Phương Liên, Vũ Thị Loan: Lựa chọn các yếu tố ảnh hưởng để đưa ra điều kiện tối ưu, thiết kế và tiến hành thí nghiệm. Bùi Đình Khải, Nguyễn Văn Khánh, Trần Lĩnh Hiển, Hoàng Thị Thu Hiền: Xử lý số liệu để chọn công thức tối ưu.

Tuyên bố về xung đột lợi ích: Bài báo không có xung đột lợi ích với bất kỳ tác giả nào.

Tài liệu tham khảo

2. E. Irzmańska, M. Jurczyk-Kowalska, Assessment of the thermal effectiveness of mineral warmers for protective gloves used in cold environments, International Journal of Heat and Technology, 2020, 38(1): 28-36. https://dx.doi.org/10.18280/ijht.380104

3. I. Klarzak, E. Ura-Bińczyk, M. Płocińska and M. Jurczyk-Kowalska, Effect of temperature and humidity on heat effect of commercial chemical warmers based on iron powder, Thermal Science and Engineering Progress, 2018, 6: 87-94. https://dx.doi.org/10.1016/j.tsep.2018.03.006

4. V. Wienert, H. Sick and Z. Mühlen, Local thermal stress tolerance of human skin, Anasthesie, Intensivtherapie, Notfallmedizin, 1983, 18(2): 88-90.

5. M.D. Langer, W. Huang, A. Ghanem, Y. Guo and G.K. Lewis, Skin temperature increase mediated by wearable, long duration, low-intensity therapeutic ultrasound, AIP Conf. Proc, 2017, 1821:120002. https://dx.doi.org/10.1063/1.4977642

6. N.T.T. Thủy et al., Tối ưu hóa đồng thời các điều kiện chiết xuất flavonoid tổng số từ quả đậu cove (Phaseolus vulgaris L.), Tạp chí Khoa học và Công nghệ nhiệt đới, 2022, 27: 122-131. DOI: 10.58334/vrtc.jtst.n27.14

7. M. Yolmeh, S.M. Jafari, Applications of response surface methodology in the food industry processes, Food and Bioprocess Technology, 2017, 10(3): 413-433. https://dx.doi.org/10.1007/s11947-016-1855-2

8. Z. Mutar, A. Mohammed, I. Al-Baldawi, Optimization of acetaminophen and methylparaben removal within subsurface batch constructed wetland systems, Journal of Ecological Engineering, 2022, 23(1): 228-239. https://dx.doi.org/10.12911/22998993/143934

9. I.A.W. Al-Baldawi, S.R. Sheikh Abdullah, H. Abu Hasan, F. Suja, N. Anuar and I. Mushrifah, Optimized conditions for phytoremediation of diesel by Scirpus grossus in horizontal subsurface flow constructed wetlands (HSFCWs) using response surface methodology, Journal of Environmental Management, 2014, 140: 152-159. https://dx.doi.org/10.1016/j.jenvman.2014.03.007.