NGHIÊN CỨU CHẾ TẠO COMPOSITE TRONG SUỐT ĐIỆN TỪ TRÊN CƠ SỞ POLYESTE

Viện Độ bền Nhiệt đới, Trung tâm Nhiệt đới Việt - Nga

Số 63 Nguyễn Văn Huyên, Nghĩa Đô, Cầu Giấy, Hà Nội

Số điện thoại: 0966639415; Email: vanbo2612@yahoo.com

Nội dung chính của bài viết

Tóm tắt (Abstract)

RESEARCH ON THE FABRICATION OF ELECTROMAGNETIC TRANSPARENT COMPOSITE BASED ON POLYESTER

In this paper, the results of the research and selection of single components for manufacturing electromagnetic transparent composite coatings based on polyester resin, curing agent, D-grade glass fiber, military green pigment mixture and additives were presented. The curing agent/resin ratio was selected from 0.71% (ratio 1:140) to 0.91% (ratio 1:110) to obtain composite materials of gelation time from 26 to 37.5 minutes to ensure suitable coating manufacturing process. The influence of coating thickness on mechanical properties and electromagnetic wave transmission properties was determined. Coatings with thickness of less than 1.25mm have a transmittance greater than 93% in the frequency range of 4 ÷ 8 GHz. The obtained composite coating has hight weather resistance (up to 145 cycles in accelerated test in mode: 10h in 5% NaCl solution and 2h in air at room temperature, 10h in the thermostat at 60 ÷ 65oC and then 2h in air at room temperature) and much higher than the common paint system AK-070 + EP-140.

Từ khóa (Keywords)

Composite trong suốt điện từ, polyeste, sợi thủy tinh, phụ gia, chất đóng rắn.

Chi tiết bài viết

1. ĐẶT VẤN ĐỀ

Các đài ra đa cảnh giới được bố trí trên khắp vùng miền của đất nước, làm chức năng cảnh giới, quan sát và phát hiện các mục tiêu bay. Đài ra đa P-18M được cải tiến từ đài ra đa П-18, hiện có số lượng lớn, đóng vai trò quan trọng trong việc quản lý vùng trời. Trong quá trình khai thác, sử dụng, mặc dù các đơn vị đã chấp hành nghiêm công tác bảo đảm kỹ thuật nhưng dưới tác động của yếu tố môi trường nhiệt đới, đặc biệt đối với các đài ra đa được bố trí tại các vùng ven biển và hải đảo thì khí tài nhanh chóng bị lão hóa, xuống cấp, đặc biệt là bộ phận cơ khí, trong đó có anten, gây ảnh hưởng đến hoạt động thu phát của đài, ảnh hưởng đến khả năng sẵn sàng chiến đấu.

Lớp phủ composite trong suốt điện từ được ứng dụng nhiều trong lĩnh vực hàng không và quân sự như các công trình công bố về loại vật liệu này còn rất hạn chế. Ở Việt Nam, có các công trình nghiên cứu về chế tạo vòm che trên cơ sở composite của nhựa polyeste và các nghiên cứu định hướng đánh giá khả năng trong suốt điện từ của vật liệu composite trên cơ sở nhựa epoxy và nhựa polyamid. Tuy nhiên, việc nghiên cứu vật liệu composite trong suốt điện từ nhằm bảo về các chấn tử anten chưa được quan tâm [1-3], chưa có công trình nghiên cứu nào được thực hiện từ công đoạn nghiên cứu, chế tạo và thử nghiệm trên khí tài trong điều kiện thực tế.

Bài báo này trình bày những kết quả chính về nghiên cứu chế tạo lớp phủ composite với độ trong suốt điện từ lớn hơn 93% trên cơ sở nhựa polyeste phổ biến trên thị trường và cốt sợi thủy tinh để thay thế cho hệ sơn phủ AK-070 và EP-140, nhằm tăng hiệu quả và thời gian bảo vệ đối với các chấn tử anten của đài ra đa P-18M.

2. THỰC NGHIỆM

2.1. Hoá chất

Nhựa polyeste G3253T (Singapore); Chất đóng rắn MEKP (Trung Quốc); Sợi thủy tinh mác D (Singapore); hỗn hợp bột màu vô cơ tạo màu xanh quân sự bao gồm: Chì cromat (Trung Quốc), sắt oxit Fe3O4 màu đỏ (Trung Quốc), crom oxit Cr2O3 (Nga), titan dioxit TiO2 (Nga), cacbon black (Hàn Quốc); Chất chống dính khuôn Wax B8 (Mỹ), matit ATM Poly Putty (Việt Nam), phụ gia chống tạo bọt, phụ gia san phẳng, phụ gia chống tia UV.

2.2. Phương pháp nghiên cứu

2.2.1. Các phương pháp tiêu chuẩn để xác định các tính chất điện từ và cơ lý của lớp phủ composite

Hằng số điện môi và tổn hao tgδ ở tần số 106 Hz được xác định theo tiêu chuẩn ASTMD150-22; Độ bám dính được xác định theo tiêu chuẩn ASTM D4541-22, doly 20; Độ bền va đập được xác định theo tiêu chuẩn ISO 180:2003; Độ bền kéo được xác định theo tiêu chuẩn ASTM D638:22; Độ bền nén được xác định theo tiêu chuẩn TCVN 11993:2017; Thời gian đóng rắn hoàn toàn được thực hiện theo tiêu chuẩn TCVN 2096-5:2015 (ISO 9117-5:2012), theo phương pháp xác định thời gian khô cấp 3.

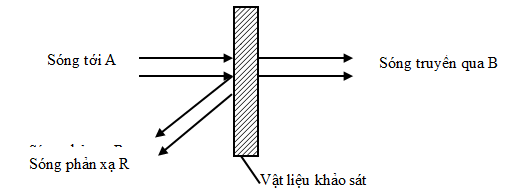

2.2.2. Độ truyền qua sóng ra đa ở dải tần 4 ÷ 8 GHz của vật liệu được thực hiện theo TCQS 71:2016/VKHCNQS thông qua việc xác định đại lượng hấp thụ S21. Sơ đồ đo hiệu suất truyền qua sóng ra đa của vật liệu được mô tả trên Hình 2.

Hình 1. Sơ đồ đo khảo sát độ truyền qua sóng ra đa của vật liệu

Độ truyền đạt (truyền qua) = sóng truyền qua / sóng tới = B/A (1)

Kí hiệu sóng tới là Pt, sóng truyền qua là Ptq. Mối quan hệ giữa Pt , Ptq và S21 theo công thức (2):

Dựa vào công thức (4) khi biết đại lượng hấp thụ (S21) sẽ tính được hiệu suất truyền qua sóng ra đa ở tần số tương ứng. Mỗi mẫu xác định từ 03 đến 05 điểm ở các vị trí khác nhau. Kết quả là giá trị trung bình cộng của kết quả ba mẫu thử tiến hành song song, lấy chính xác đến một đơn vị.

2.2.3. Xác định thời gian gel hóa của lớp phủ composite

Trộn thành phần A với thành phần B theo tỷ lệ nhất định. Khuấy đều và bấm giờ. Kiểm tra độ nhớt của hỗn hợp cho đến khi không thể dùng chổi để quét gia công được thì ngừng đếm giờ. Thời gian từ khi trộn đều hỗn hợp đến khi độ nhớt tăng đến mức không gia công được gọi là thời gian gel hóa của composite.

2.2.4. Thử nghiệm gia tốc

Để so sánh đánh giá độ bền và khả năng chống ăn mòn của lớp phủ composite so với hệ sơn trong suốt điện từ (EP-140 và AK-070), đã xây dựng chương trình thử nghiệm gia tốc đối chứng nhằm tăng độ khắc nghiệt cho chế độ thử nghiệm, kết hợp giữa ngâm nhúng trong dung dịch muối NaCl 5% và gia tốc nhiệt theo chu kỳ. Cụ thể: Ngâm các mẫu thử trong dung dịch NaCl 5% trong thời gian 10 h, sau đó lấy ra và để ở nhiệt độ phòng 2 h. Gia nhiệt ở nhiệt độ (60 ÷ 65) oC trong thời gian 10 h, sau đó lấy ra và để ở nhiệt độ phòng 2 h. Lặp lại chu kỳ thử nghiệm. Sau mỗi chu kỳ thử nghiệm, kiểm tra mẫu thử đánh giá về độ bền. Thử nghiệm lặp lại cho đến khi có mẫu thử bị hỏng (bong tróc, nứt vỡ, thấm nước gây ăn mòn...).

2.3. Phương pháp chế tạo mẫu thử nghiệm

- Lớp phủ composite gồm 3 thành phần chính: Thành phần A (là thể huyền phù của nhựa polyeste với bột màu và các phụ gia, hỗn hợp có màu xanh quân sự), thành phần B (chất đóng rắn MEKPO) và thành phần C (Sợi thủy tinh mác D).

Thành phần A được chế tạo bằng cách nghiền trộn nhựa polyeste với 8% hỗn hợp bột màu xanh quân sự (tỷ lệ theo khối lượng: 62,46% bột màu vàng PbCrO4, 23,95% bột màu đỏ Fe3O4, 7,77% bột màu xanh Cr2O3, 5,23% cacbon black, 0,61% bột màu trắng TiO2) và các phụ gia, sau đó được lọc qua vải lọc sơn 350 mesh, đảm bảo độ mịn không lớn hơn 40 µm.

- Pha trộn nhựa: Dùng cân phân tích cân chính xác khối lượng thành phần A và thành phần B theo tỷ lệ nghiên cứu cho vào cốc. Dùng đũa thuỷ tinh khuấy đều hỗn hợp.

- Chế tạo mẫu thử nghiệm: Mẫu thử nghiệm được chế tạo bằng khuôn đúc theo quy định đối với từng chỉ tiêu. Cắt vải sợi thủy tinh theo kích thước của khuôn đúc. Dùng chổi lông quét đều một lớp mỏng chất chống dính khuôn (Wax B8) lên toàn bộ bề mặt phía trong của khuôn đúc. Sau đó dùng chổi lông quét một lớp nhựa đã được pha trộn lên bề mặt đáy khuôn. Xếp các lớp vải thủy tinh và đổ nhựa đã được phối trộn lên trên, dùng con lăn nhỏ, lăn ép nhằm loại bỏ các bọt khí khỏi khối vật liệu composite. Để đóng rắn và ổn định cấu trúc composite ở nhiệt độ phòng trong thời gian 24 h, loại bỏ những phần ba via của mẫu.

- Phủ composite lên bề mặt chấn tử: Làm sạch bề mặt chấn tử anten. Tiến hành cromat hóa đối với bề mặt nhôm hoặc phosphat hóa đối với bề mặt thép. Sơn 2 lớp sơn lót cho toàn bộ bề mặt chấn tử bằng sơn AK-070.

Dùng chổi lông quét đều một lớp dung dịch nhựa đã chuẩn bị ở trên lên bề mặt chấn tử. Dùng tay quấn đều 1 lớp vải sợi thuỷ tinh lên bề mặt chấn tử đã được quét lớp phủ. Dùng con lăn lăn cho hết bọt. Để khoảng 30 min cho lớp phủ đóng rắn sơ bộ. Quét tiếp lớp nhựa thứ 2 lên bề mặt lớp vải thuỷ tinh. Để khô tự nhiên trong ít nhất 24 h. Lặp lại quá trình trên cho đến khi lớp phủ đạt độ dày theo yêu cầu.

Làm phẳng toàn bộ bề mặt chấn tử bằng máy mài và giấy ráp, đảm bảo độ dày lớp phủ đạt (1,0 ±0,2) mm. Bả toàn bộ bề mặt composite bằng matits ATM Poly Putty và đánh phẳng, đảm bảo bề mặt không còn các vết rỗ. Sơn 2 lớp sơn phủ EP-140 lên bề mặt của composite.

3. KẾT QUẢ NGHIÊN CỨU VÀ THẢO LUẬN

3.1. Nghiên cứu sự ảnh hưởng của tỷ lệ polyeste và chất đóng rắn đến thời gian gel hóa và thời gian đóng rắn hoàn toàn của lớp phủ composite

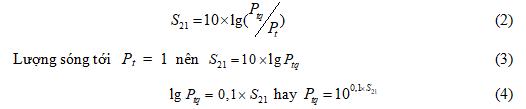

Để lựa chọn được tỷ lệ chất đóng rắn/ nhựa polyeste nhằm đảm bảo thời gian gia công (thời gian gel hóa) của lớp phủ composite đủ dài, đảm bảo phủ được ít nhất 2 lớp nhựa và 1 lớp sợi thủy tinh cho 1 lần thao tác (không nhỏ hơn 25 min) và thời gian đóng rắn hoàn toàn là không lớn hơn 24 h, nhằm đạt năng suất sản xuất, nhóm nghiên cứu đã tiến hành pha chế hỗn hợp composite với tỷ lệ thành phần khác nhau và xác định thời gian gel hóa, thời gian đóng rắn hoàn toàn của lớp phủ composite. Kết quả được trình bày trong bảng 1.

Bảng 1. Ảnh hưởng của tỷ lệ chất đóng rắn/nhựa lên thời gian gel hóa và thời gian đóng rắn hoàn toàn của composite

Chú thích: Giá trị trong () là % khối lượng của chất đóng rắn so với nhựa polyeste.

Kết quả Bảng 1 cho thấy:

- Khi tăng tỷ lệ % khối lượng của chất đóng rắn từ 0,56% (tỷ lệ 1:180) đến 1,67% (tỷ lệ 1:60) thì thời gian gel hóa giảm từ 47,7 min đến 16 min. Đồng thời, thời gian đóng rắn hoàn toàn cũng sẽ giảm từ 35,67 h đến 16,5 h. Bên cạnh đó, khi tăng tỷ lệ % khối lượng chất đóng rắn từ 0,71% (tỷ lệ 1:140) lên 0,91% (tỷ lệ 1:110) thì thời gian gel hóa của vật liệu composite sẽ giảm nhanh hơn (hàm lượng chất đóng rắn tăng 0,20%, thời gian gel hóa giảm khoảng 11,5 min). Khi tỷ lệ % khối lượng chất đóng rắn tăng lên từ 1,0% (tỷ lệ 1:100) đến 1,67% (tỷ lệ 1:60), thời gian gel hóa giảm chậm hơn (tỷ lệ % khối lượng chất đóng rắn tăng 0,67%, thời gian gel hóa giảm khoảng 8,5 min).

- Với tỷ lệ chất đóng rắn/nhựa nằm trong khoảng từ 0,71% (tỷ lệ 1:140) đến 0,91% (tỷ lệ 1:110) thì thời gian gel hóa của vật liệu composite đảm bảo về thời gian gel hóa và thời gian đóng rắn hoàn toàn theo yêu cầu đặt ra và khoảng tỷ lệ này được lựa chọn để chế tạo lớp phủ composite trong suốt điện từ.

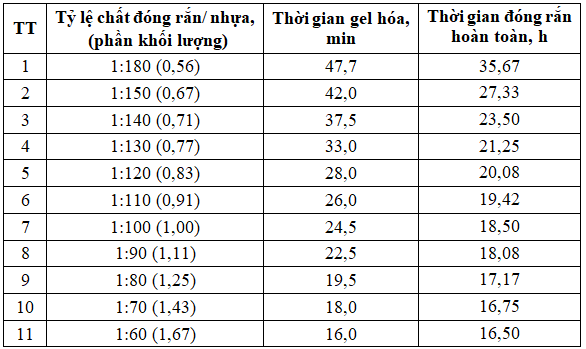

3.2. Kết quả khảo sát các chỉ tiêu kỹ thuật của composite trong suốt điện từ

Chế tạo mẫu composite có tỷ lệ khối lượng thành phần A: thành phần B: thành phần C là 70:0,54:30. Tiến hành đo đạc các chỉ tiêu kỹ thuật, kết quả được trình bày trong Bảng 2.

Bảng 2. Kết quả đo các chỉ tiêu kỹ thuật của mẫu composite

Kết quả Bảng 2 cho thấy, mẫu composite được chế tạo có hằng số điện môi thấp, tổn hao tgδ trong giới hạn cho phép, hoàn toàn phù hợp và đáp ứng được yêu cầu dùng làm vật liệu trong suốt sóng điện từ.

3.3. Nghiên cứu ảnh hưởng của độ dày đến độ truyền qua của lớp phủ composite trong suốt điện từ

Để nghiên cứu ảnh hưởng của độ dày lớp phủ đến hệ số truyền qua, đã tiến hành chế tạo các mẫu lớp phủ kích thước (40 x 40) cm với các độ dày khác nhau: 1,25 mm (mẫu L1), 2,56 mm (mẫu L2), 3,12 mm (mẫu L3), 3,5 mm (mẫu L4) và 3,8 mm (mẫu L5). Hệ số truyền qua được xác định thông qua đo giá trị đại lượng hấp thụ. Quá trình được thực hiện với dải bước sóng ngắn từ 4 GHz đến 8GHz.

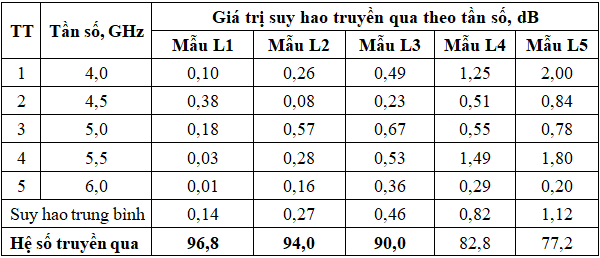

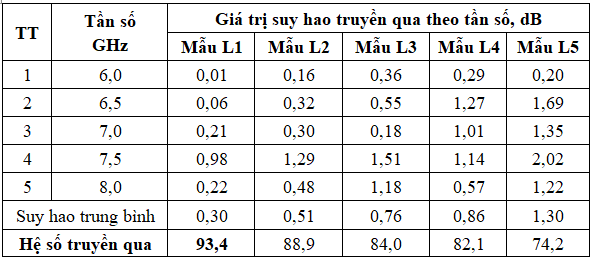

Kết quả đo giá trị tổn hao và độ truyền qua ở dải tần (4 ÷ 6) GHz và (6÷8) GHz được trình bày trong Bảng 3 và Bảng 4.

Bảng 3. Giá trị tổn hao và độ truyền qua của các mẫu composite ở dải tần (4÷6) GHz

Kết quả đo độ truyền qua trên Bảng 3 cho thấy, ở dải tần (4÷6) GHz, các mẫu L1, L2 và L3 cho độ truyền qua trên 90%, đảm bảo độ trong suốt điện từ, tương ứng với độ dày lớp phủ từ 1,25 mm (mẫu L1), 2,56 mm (mẫu L2), 3,12 mm (mẫu L3). Các mẫu có độ dày lớn hơn cho độ truyền qua nhỏ hơn 90%. Điều này cho thấy khi độ dày của lớp phủ tăng lên thì độ tiêu hao của năng lượng sóng điện từ tăng lên và độ truyền qua giảm đi. Điều này hoàn toàn phù hợp với lý thuyết và các công bố trước đó.

Bảng 4. Giá trị tổn hao và độ truyền qua của các mẫu composite ở dải tần (6÷8) GHz

Kết quả đo độ truyền qua trên Bảng 4 cho thấy, ở dải tần (6÷8) GHz, chỉ có mẫu L1 cho độ truyền qua 93,4%, đảm bảo độ trong suốt điện từ, tương ứng với độ dày lớp phủ từ 1,25 mm (mẫu L1). Các mẫu có độ dày lớn hơn cho độ truyền qua nhỏ hơn 90%.

Từ kết quả khảo sát ảnh hưởng của bề dày lớp phủ đến độ truyền qua của sóng điện từ cho thấy, mẫu L1 cho độ truyền qua trên 93,4%. Do đó, lựa chọn bề dày của lớp phủ không vượt quá bề dày của mẫu L1, tương ứng 1,25 mm.

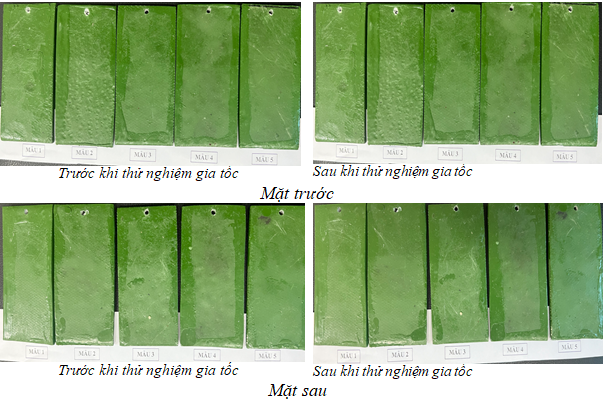

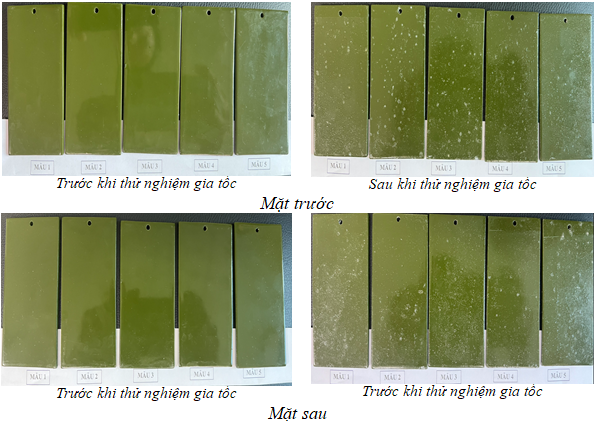

3.4. Kết quả thử nghiệm gia tốc đánh giá độ bền của lớp phủ

Thử nghiệm gia tốc để đánh giá độ bền lớp phủ composite trong suốt điện từ, so sánh đối chiếu với độ bền của hệ sơn trong suốt điện từ trên cơ sở sơn lót AK-070 và sơn phủ EP-140. Kết quả thử nghiệm cho thấy, sau 145 ngày (145 chu kỳ), 05 mẫu thử lớp sơn trong suốt điện từ bị phồng rộp bề mặt ở cả 2 mặt. Các mẫu lớp phủ composite trong suốt điện từ chưa xuất hiện hiện tượng bong tróc hay nứt vỡ. Hình ảnh các mẫu thử nghiệm được trình bày trong Hình 2 và Hình 3.

Kết quả thử nghiệm gia tốc cho thấy, lớp phủ composite trong suốt điện từ do đề tài chế tạo bền hơn lớp sơn phủ trong suốt điện từ trên cơ sở sơn lót AK-070 và sơn phủ EP-140. Đây là cơ sở để triển khai thử nghiệm vật liệu lớp phủ để phủ cho các chấn tử anten P-18 (P-18M) với kỳ vọng đem lại hiệu quả bảo vệ vượt trội cho các chấn tử anten trước tác động của yếu tố môi trường nhiệt đới, đặc biệt là trong điều kiện khí hậu biển đảo.

Hình 2. Hình ảnh mẫu composite trước và sau khi thử nghiệm gia tốc

Hình 3. Hình ảnh mẫu sơn trong suốt điện từ trước và sau khi thử nghiệm gia tốc

4. KẾT LUẬN

Đã lựa chọn thành phần đơn chế tạo lớp phủ composite trong suốt điện từ trên cơ sở nhựa polyeste, chất đóng rắn, sợi thủy tinh mác D, hỗn hợp pigment tạo màu xanh quân sự và các phụ gia. Đã lựa chọn tỷ lệ chất đóng rắn/nhựa nằm trong khoảng từ 0,71% (tỷ lệ 1:140) đến 0,91% (tỷ lệ 1:110) thu được thời gian gel hóa của vật liệu composite từ 26 đến 37,5 min đảm bảo tối ưu quá trình chế tạo lớp phủ.

Xác định được ảnh hưởng của độ dày lớp phủ đến cơ tính, tính chất truyền qua của sóng điện từ, với mẫu có độ dày nhỏ hơn 1,25mm có độ truyền qua lớn hơn 93%.

Tài liệu tham khảo

2. Bùi Chương, Nghiên cứu và phát triển vật liệu composite đi từ sợi tự nhiên, Báo cáo tổng kết nhiệm vụ, Trường Đại học Bách khoa Hà Nội, 2009.

3. Đỗ Quốc Mạnh và các cộng sự, Nghiên cứu xác định thành phần và một số tính chất cơ-nhiệt-điện từ của vật liệu composite chế tạo vỏ chóp tên lửa Kh-35E, Tạp chí nghiên cứu khoa học và Công nghệ quân sự. 2019, 62:106-112.

4. ASTM D150-22, Standard test methods for AC loss characteristics and permittivity (dielectric constant) of solid electrical insulation. DOI: 10.1520/D0150-22

5. ASTM D4541-22, Standard test method forpull-off strength of coatings using portable adhesiontesters. DOI: 10.1520/D4541-22

6. ISO 180:2003, Plastics - Determination of Izod impact strength.

7. ASTM D638-22, Standard test method for tensile properties of plastics. DOI: 10.1520/D0638-22

8. TCVN 11993:2017 (ISO 604:2002), Chất dẻo - Xác định tính chất nén.

9. TCVN 2096-5:2015 (ISO 9117-5:2012), Sơn và vecni - Phương pháp xác định độ khô và thời gian khô - Phần 5: Phép thử BANDOW-WOLFF cải biến.

10. TCQS 71:2016/VKHCNQS, Vật liệu siêu cao tần - Phương pháp kiểm tra hệ số hấp thụ.