NGHIÊN CỨU PHA CHẾ DẦU TUABIN THEO TIÊU CHUẨN GOST 9972-2020 CỦA LIÊN BANG NGA

Viện Độ bền Nhiệt đới, Trung tâm Nhiệt đới Việt - Nga

Số 63 Nguyễn Văn Huyên, Nghĩa Đô, Cầu Giấy, Hà Nội

Số điện thoại: 0922357368; Email: voquyen249@gmail.com

Nội dung chính của bài viết

Tóm tắt (Abstract)

PREPARATION OF TURBINE OIL VNTP-22 IN ACCORDANCE WITH STANDARD GOST 9972-2020

This paper presents the results of research on the preparation of turbine oil VNTP-22 in accordance with standard GOST 9972-2020. The research showed that a mixture of 4 cSt and 8 cSt base oils (group III) is suitable for preparation; ashless rust and oxidation (R&O) additive HiTEC 2571, antioxidant additive Yalub BODPA and demulsifier DL 32 were used as additives. According to the test results, the VNTP-22 product is equivalent to technical characteristics of the reference oil sample Tp-22 and meets the requirements of standard GOST 9972-2020.

The R&O HiTEC 2571 additive allows to significantly increase the antioxidant stability of the turbine oil while providing adequate corrosion protection. Additional tests, such as foaming ability, anti-wear ability, antioxidant stability of the prepared oil, also gave good results.

Từ khóa (Keywords)

Dầu tuabin, dầu gốc, phụ gia, 2, 6-di-tert-butyl-4-methylphenol, độ bền chống oxy hóa

Chi tiết bài viết

1. ĐẶT VẤN ĐỀ

Dầu tuabin Tp-22 (ГОСТ 9972-2020 hay GOST 9972-2020) do Liên bang Nga (LB Nga) sản xuất được sử dụng để bôi trơn ổ trục, các cơ cấu phụ trợ của các tổ máy tuabin (tuabin khí hơi, máy nén tuabin, tuabin thủy lực, tuabin hơi tàu thủy và các loại thiết bị tương tự khác), cũng như được dùng làm chất lỏng thủy lực [1]. Trong quân đội, dầu tuabin này cũng được sử dụng cho các loại tàu như: tàu ngầm, tàu cảnh sát biển lớp Hamilton, tàu pháo, tàu phóng lôi, một số loại tàu chiến và tàu vận tải khác.

Về thành phần, dầu tuabin được pha chế từ dầu gốc và các loại phụ gia. Các loại dầu tuabin hiện nay thường được pha chế từ dầu gốc và chứa ít hơn 2% chất phụ gia [2], nhiều loại dầu tuabin chứa hơn 99% dầu gốc [3]. Theo GOST 9972-2020, dầu Tp-22 có chứa phụ gia chống oxy hóa, phụ gia chống ăn mòn, phụ gia phá nhũ, phụ gia chống tạo bọt (có thể có hoặc không).

Hiện nay, dầu gốc nhóm I dùng để pha chế các loại dầu tuabin đang dần được thay thế bằng dầu nhóm II và III. Dầu nhóm II và III được sản xuất thông qua quá trình xử lý hydro có chứa ít hoặc không có các hợp chất thơm phân cực, nitơ và lưu huỳnh, vì vậy có khả năng chống oxy hóa cao. Dầu gốc tinh chế cao hoặc đã qua xử lý hydro có đặc tính tách nước tốt, giá trị thoát khí thấp, chỉ số độ nhớt cao, nhiệt độ đông đặc thấp. Ngoài ra các dầu tổng hợp như polyalphaolefin (PAO) cũng dần được sử dụng phổ biến trong dầu động cơ tuabin [4].

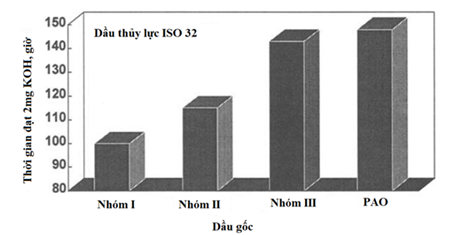

Hình 1 thể hiện độ bền chống oxy hóa theo ASTM D4871 ở 170oC của dầu thủy lực ISO 32 được làm từ các nhóm dầu gốc khác nhau [4]. Nghiên cứu cho thấy độ bền chống oxy hóa của dầu được pha chế từ dầu nhóm III và dầu PAO vượt trội so với dầu nhóm I, II, trong đó dầu nhóm III có giá thành hợp lý hơn cả.

Hình 1. Thử nghiệm độ bền chống oxy hóa dầu thủy lực ISO 32

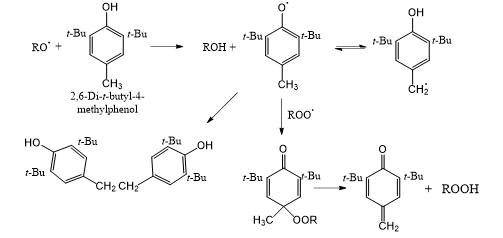

Các chỉ tiêu kỹ thuật của dầu tuabin được quy định tại GOST 9972-2020, trong đó độ bền chống oxy hóa là chỉ tiêu rất quan trọng. Nếu độ bền chống oxy hóa không cao sẽ dẫn đến việc tăng độ nhớt vượt quá giới hạn cho phép, tạo cặn và axit [5], ảnh hưởng đến các tính chất, độ ổn định của dầu tuabin trong quá trình khai thác, sử dụng. Để tăng độ bền chống oxy hóa cho dầu cần sử dụng các chất phụ gia chống oxy hoá. Các chất phụ gia chống oxy hóa được phân thành ba nhóm: chất loại bỏ gốc tự do (2,6-di-tert-butyl-4-methylphenol, alkyl diphenylamin...), chất phân hủy hydropeoxit (kẽm dialkyldithiophosphat, dialkyl hydro phosphit...) và chất thụ động hóa kim loại (N,N-disalicyliden-1,2-propanediamin) tùy thuộc vào cơ chế hoạt động của chúng [6,7].

Hình 2. Cơ chế loại bỏ gốc tự do của 2,6-di-tert-butyl-4-methylphenol

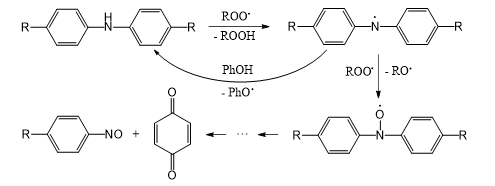

Nghiên cứu của Gatto V.J. và Grina M.A. [8] cho thấy, phụ gia chống oxy hóa đạt hiệu quả cao hơn khi sử dụng dưới dạng hỗn hợp các dẫn xuất của phenol và amin do tác dụng chống oxy hóa cộng hợp. Các dẫn xuất của phenol (PhOH) có chức năng chuyển đổi gốc amin N• trở lại thành chất chống oxy hóa aminic hoạt động -NH. Trong trường hợp không có dẫn xuất phenol, gốc amin được chuyển thành gốc nitroxyl NO•. Quá trình oxy hóa gốc nitroxyl tiếp tục dẫn đến các sản phẩm phụ phân hủy amin có trọng lượng phân tử thấp không hoạt động [9]. Do vậy cần lựa chọn phụ gia chống oxy hóa thích hợp để pha chế dầu có độ bền chống oxy hóa tốt, đạt chất lượng theo tiêu chuẩn.

Hình 3. Cơ chế tiêu hao alkyl diphenylamin và tái tạo bởi các dẫn xuất phenol trong chất bôi trơn

Việc nghiên cứu pha chế dầu tuabin có chất lượng đạt theo tiêu chuẩn GOST 9972-2020 từ các nguyên liệu sẵn có trên thị trường để đảm bảo tính chủ động nguồn cung trong nước là có ý nghĩa thực tiễn cao. Bài báo này trình bày kết quả nghiên cứu, chế tạo dầu tuabin có các chỉ tiêu kỹ thuật đáp ứng tiêu chuẩn GOST 9972-2020.

2. THỰC NGHIỆM

2.1. Nguyên liệu pha chế dầu và mẫu đối chứng

Dầu gốc (nhóm III): Dầu 4 cSt (mác Risella X 420, hãng Shell, Trung Quốc); Dầu 8 cSt (mác Risella X 430, hãng Shell, Trung Quốc);

Phụ gia: Phụ gia chống oxy hóa và ăn mòn HiTEC 2571 (Mỹ); Phụ gia chống oxy hóa Yalub BODPA (Ấn Độ); Phụ gia phá nhũ DL32 (Trung Quốc).

Mẫu đối chứng: Là mẫu dầu Tp-22 do công ty Expert Oil, LB Nga sản xuất.

2.2. Phương pháp nghiên cứu

Các chỉ tiêu kỹ thuật của dầu Tp-22 và dầu pha chế được xác định theo GOST 9972-2020 và ASTM tương ứng. Độ nhớt động học của hỗn hợp dầu pha chế được tính toán theo ASTM 7152 [10].

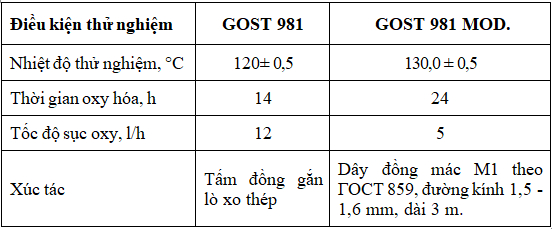

Đối với chỉ tiêu độ bền chống oxy hóa: Theo GOST 9972-2020, dầu tuabin Tp-22 có độ bền chống oxy hóa được tiến hành thử nghiệm theo tiêu chuẩn GOST 981 và GOST 18136. Bản chất của hai phương pháp là oxy hóa dầu trong thiết bị VTI (GOST 981) hoặc thiết bị đa năng (GOST 18136) dưới tác động của oxy ở nhiệt độ cao với sự có mặt của chất xúc tác, tuy nhiên đến thời điểm hiện tại không có đơn vị thử nghiệm nào tại Việt Nam có thiết bị và năng lực thực hiện được theo GOST 18136, vì vậy việc đánh giá độ bền chống oxy hóa của dầu chúng tôi tiến hành theo tiêu chuẩn GOST 981 với điều kiện quy định; đồng thời tiến hành thử nghiệm theo tiêu chuẩn GOST 981 với điều kiện quy định của tiêu chuẩn GOST 18136 (ký hiệu là GOST 981 MOD.). Điều kiện thử nghiệm được trình bày trong Bảng 1.

Bảng 1. Điều kiện thử nghiệm độ bền chống oxy hóa

Hình 4. Thiết bị thử nghiệm độ ổn định oxy hoá theo GOST 981

Ngoài ra, các thử nghiệm đánh giá bổ sung gồm: Độ tạo bọt được thực hiện theo ASTM D892 [11]; Khả năng bôi trơn chống mài mòn theo ASTM D4172 (đường kính vết mài mòn) [12], ASTM D2783 (tải trọng hàn dính 4 bi) [13], các kết quả được so sánh đối chứng với mẫu dầu Tp-22 của LB Nga.

2.3. Pha chế mẫu dầu

Các loại dầu gốc được cân theo tỷ lệ tính toán cho vào cốc thuỷ tinh 2 lít, khuấy với tốc độ 100 vòng/phút trong 60 phút ở nhiệt độ 60-70oC. Sau đó cho lần lượt các loại phụ gia theo tỷ lệ tính toán vào cốc theo thứ tự: phá nhũ DL32, phụ gia chống oxy hóa và tiếp tục khuấy trong vòng 1 h ở nhiệt độ 60-70oC thu được dầu trong suốt, đồng nhất. Mẫu dầu pha chế được để ổn định ở nhiệt độ phòng ít nhất 24 h và tiến hành thử nghiệm.

3. KẾT QUẢ VÀ THẢO LUẬN

3.1. Pha chế dầu tuabin VNTP-22 và đánh giá sơ bộ

3.1.1. Lựa chọn dầu gốc

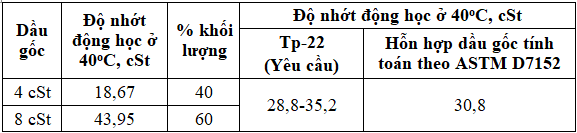

Theo GOST 9972-2020, dầu Tp-22 có các chỉ tiêu kỹ thuật yêu cầu cao như: Trị số axit thấp (≤ 0,05 mg KOH/g), độ ổn định chống oxy hóa cao (trị số axit sau oxy hóa ≤ 0,1 mgKOH/g, cặn sau oxy hóa ≤ 0,005%), nhiệt độ đông đặc thấp (≤ -15oC). Qua nghiên cứu khảo sát, chúng tôi lựa chọn dầu gốc nhóm III gồm: dầu gốc 4 cSt có độ nhớt thấp và dầu gốc 8 cSt có độ nhớt cao để pha chế VNTP-22, với tỉ lệ tính toán theo ASTM D7152 (Bảng 2).

Bảng 2. Độ nhớt động học ở 40oC

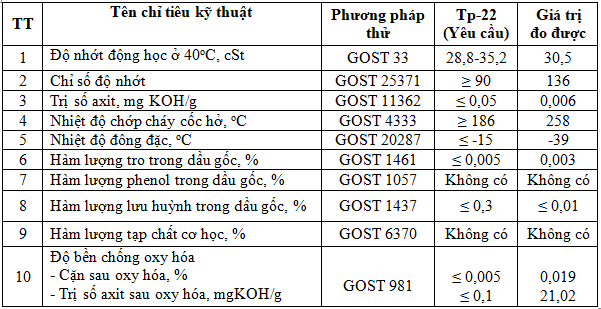

Hỗn hợp dầu gốc sau khi được pha trộn theo tỷ lệ 40% khối lượng dầu 4cSt và 60% khối lượng dầu 8 cSt được tiến hành kiểm tra một số chỉ tiêu kỹ thuật quy định theo GOST 9972-2020. Kết quả được trình bày tại Bảng 3.

Bảng 3. Kết quả kiểm tra các chỉ tiêu kỹ thuật của hỗn hợp dầu gốc

Kết quả Bảng 3 cho thấy:

- Kết quả tính toán độ nhớt lý thuyết (theo ASTM D7152)gần với kết quả đo đạc thực tế (30,8 cSt so với 30,5 cSt).

- Hỗn hợp dầu gốc đáp ứng các chỉ tiêu kỹ thuật đối với dầu gốc theo GOST 9972-2020. Ngoài ra, hầu hết các chỉ tiêu khác cho thấy hỗn hợp dầu gốc phù hợp để pha chế dầu tuabin tương đương với dầu Tp-22 của LB Nga

- Độ bền chống oxy hóa của hỗn hợp dầu theo GOST 981 còn thấp, thể hiện ở hàm lượng cặn và trị số axit sau oxy hóa cao hơn nhiều so với yêu cầu của tiêu chuẩn GOST 9972-2020. Vì vậy, việc bổ sung phụ gia chống oxy hóa vào trong thành phần dầu tuabin cần được khảo sát và đánh giá.

3.1.2. Lựa chọn phụ gia

Dầu Tp-22 của LB Nga có hàm lượng tro thấp (0,003%) vì vậy để pha được dầu có chất lượng tương đương với dầu Tp-22 của LB Nga cần sử dụng phụ gia có hàm lượng tro thấp hoặc phụ gia không tro. Nghiên cứu này đã tiến hành lựa chọn một số phụ gia sau:

- Phụ gia chống oxy hóa HiTEC 2571 là phụ gia không tro cao cấp, được dùng trong thành phần của dầu tuabin, có tác dụng chống oxy hóa và ăn mòn (R&O). Thành phần chống oxy hóa của HiTEC 2571 có chứa cả dẫn xuất của phenol và amin cho tác dụng chống oxy hóa cộng hợp. Vì vậy, việc sử dụng phụ gia HiTEC 2571 có nhiều ưu điểm, ngoài ra HiTEC 2571 cũng được sử dụng như một phụ gia chống ăn mòn. Hàm lượng HiTEC 2571 được nhà cung cấp khuyến nghị sử dụng là 0,8%.

- Phụ gia chống oxy hóa Yalub BODPA là phụ gia không tro, được sử dụng trong thành phần của dầu và mỡ bôi trơn, có chứa chất chống oxy hóa butylat octylat diphenylamin (BODPA). Vai trò chính của BODPA là ngăn ngừa hoặc làm chậm quá trình phân hủy và oxy hóa của dầu khi tiếp xúc với oxy, nhiệt độ hoặc các yếu tố môi trường khác bằng cách loại bỏ hiệu quả các gốc tự do và ức chế các phản ứng dây chuyền [14], từ đó làm giảm sự hình thành bùn, cặn và các sản phẩm phụ có tính axit có hại. Hàm lượng Yalub BODPA được nhà cung cấp khuyến nghị sử dụng là 0,1 - 0,5% khối lượng.

- Phụ gia phá nhũ DL32 là phụ gia khử nhũ cho dầu từ hợp chất polyme polyete, có thể sử dụng cho dầu có yêu cầu về khả năng khử nhũ cao như dầu hàng hải, hàm lượng DL32 được nhà cung cấp khuyến nghị sử dụng là 0,02 - 0,05%.

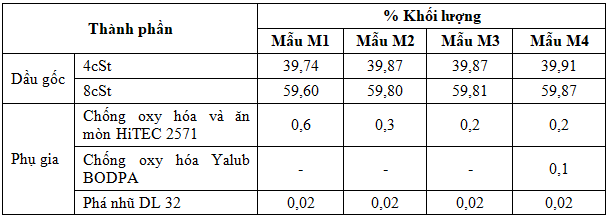

Để khảo sát ảnh hưởng của hàm lượng các phụ gia đến chỉ tiêu kỹ thuật của dầu pha chế, cụ thể là trị số axit, hàm lượng tro và độ bền chống oxy hóa, đã tiến hành pha chế 4 mẫu dầu có thành phần phụ gia khác nhau (hàm lượng phụ gia phá nhũ DL 32 được giữ ở mức 0,02%). Đơn pha chế của các mẫu dầu được trình bày trong Bảng 4.

Bảng 4. Đơn pha chế các mẫu dầu

Kết quả đo đạc các chỉ tiêu chất lượng của các mẫu được trình bày tại Bảng 5.

Bảng 5. Kết quả kiểm tra mẫu dầu pha chế

Bảng 5 cho thấy:

- Với hàm lượng phụ gia phá nhũ tối thiểu theo khuyến cáo của nhà sản xuất là 0,02% thì các mẫu M1, M2, M3, M4 đều đáp ứng yêu cầu về thời gian khử nhũ.

- Mẫu M1 với hàm lượng HiTEC 2571 0,6%, độ bền chống oxy hóa của dầu được cải thiện đáng kể so với khi không sử dụng phụ gia (Bảng 3), hàm lượng cặn sau oxy hóa đã đạt yêu cầu, tuy nhiên trị số axit của dầu pha chế ở mức cao (gấp 3 lần so với mức yêu cầu của tiêu chuẩn), dẫn đến trị số axit sau oxy hóa cũng cao hơn so với mức yêu cầu. Hàm lượng tro trong mẫu dầu pha chế M1 đạt giá trị 0,004% (yêu cầu của tiêu chuẩn đối với dầu gốc là ≤ 0,005%).

- Khi giảm hàm lượng phụ gia HiTEC 2571 còn 0,3%, kết quả kiểm tra trị số axit của mẫu M2 là 0,06 mgKOH/g (lớn hơn mức yêu cầu), trị số axit sau oxy hóa đạt yêu cầu tuy nhiên hàm lượng cặn sau oxy hóa vẫn còn cao.

- Khi giảm hàm lượng phụ gia HiTEC 2571 còn 0,2% ở mẫu M3 thì trị số axit trước và sau oxy hóa đều đạt yêu cầu, tuy nhiên hàm lượng cặn sau oxy hóa không đạt yêu cầu. Để tăng cường đặc tính chống oxy hóa cho dầu, có thể sử dụng bổ sung phụ gia chống oxy hóa không tro khác (như Yalub BODPA).

- Với hàm lượng phụ gia trong mẫu M4, kết quả kiểm tra trị số axit và hàm lượng tro đều đạt yêu cầu so với tiêu chuẩn, đồng thời kết quả thử nghiệm độ bền oxy hóa cho thấy mẫu M4 có hàm lượng cặn và trị số axit sau oxy hóa đều đạt yêu cầu. Như vậy việc sử dụng kết hợp phụ gia HiTEC 2571 và Yalub BODPA mang lại hiệu quả cao, do đó mẫu M4 (ký hiệu là VNTP-22) được lựa chọn để thực hiện các thử nghiệm tiếp theo.

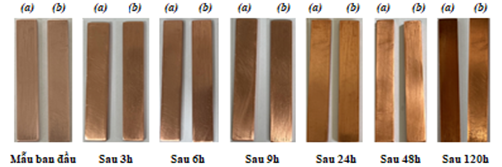

Tác động ăn mòn kim loại: Ngoài chức năng chống oxy hóa, phu gia HiTEC 2571 cũng đóng vai trò là phụ gia chống ăn mòn. Tác động ăn mòn kim loại được xác định theo ASTM D130 (GOST 2917), thử nghiệm được thực hiện với tấm đồng trong 3 h ở nhiệt độ 100°C. Kết quả thử nghiệm cho thấy dầu pha chế VNTP-22 đạt yêu cầu theo tiêu chuẩn GOST 9972-2020 với mức độ ăn mòn nhóm I.

Sau 3 h thử nghiệm đối với các mẫu dầu đối chứng Tp-22 của LB Nga (a), mẫu nghiên cứu VNTP-22 (b), các tấm đồng xỉn màu nhẹ ở mức 1a, sau 24 h ở mức 1b, sau 120 h thử nghiệm, các mẫu dầu đều cho mức độ ăn mòn kim loại nhóm I. Mẫu dầu Tp-22 của LB Nga sau 120 h làm biến màu tấm đồng mạnh hơn (màu đậm hơn) so với mẫu VNTP-22. Như vậy, mẫu dầu pha chế VNTP-22 cho thấy đặc tính chống ăn mòn đồng tốt.

Hình 5. Kết quả thử nghiệm ăn mòn đồng theo ASTM D130 - 19

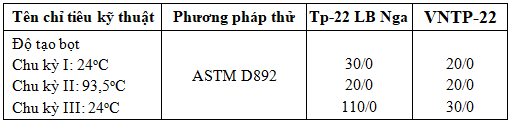

Khả năng chống tạo bọt của dầu: Độ tạo bọt của dầu được tiến hành theo tiêu chuẩn ASTM D892, kết quả kiểm tra được trình bày trong Bảng 6.

Bảng 6. Kết quả kiểm tra độ tạo bọt

Kết quả trong Bảng 6 cho thấy, tuy không sử dụng phụ gia chống tạo bọt nhưng dầu pha chế có thể tích bọt sau khi thổi khí trong 5 phút ở 24oC (chu kỳ I) là 20 ml (so với dầu Tp-22 là 30 ml), sau khi để yên 10 phút cả hai loại dầu đều cho 0 ml bọt - phá bọt hoàn toàn, chu kỳ II, III cũng cho kết quả tốt so với mẫu đối chứng. Như vậy VNTP-22 có khả năng chống tạo bọt tốt ngay cả khi không sử dụng phụ gia chống tạo bọt.

3.2. Đánh giá chất lượng sản phẩm dầu tuabin VNTP-22

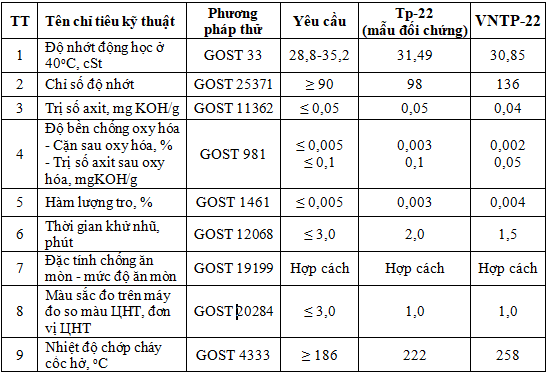

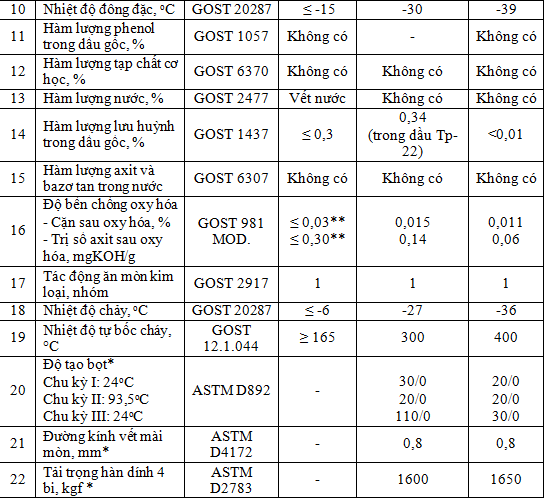

Mẫu dầu tuabin VNTP-22 với số lượng 5 lít (công thức theo mẫu M4) đã được pha chế và tiến hành kiểm tra, đánh giá các chỉ tiêu kỹ thuật. Kết quả được trình bày trong Bảng 7.

Bảng 7. Kết quả xác định các chỉ tiêu kỹ thuật của dầu Tp-22 của LB Nga và dầu pha chế VNTP-22

(*) Các chỉ tiêu kỹ thuật đánh giá bổ sung ngoài tiêu chuẩn GOST 9972-2020.

(**) Giá trị được quy định theo GOST 18136

Các thử nghiệm đánh giá bổ sung về khả năng chống mài mòn cũng cho kết quả tốt, dầu VNTP-22 và dầu Tp-22 đều có đường kính vết mài mòn 0,8 mm và chịu tải gần tương đương nhau. Một số chỉ tiêu kỹ thuật (chỉ số độ nhớt, nhiệt độ đông đặc, nhiệt độ chảy, nhiệt độ chớp cháy cốc hở) của dầu pha chế VNTP-22 vượt trội so với mẫu đối chứng. Như vậy, có thể thấy dầu tuabin VNTP-22 pha chế có các chỉ tiêu kỹ thuật hoàn toàn đáp ứng tiêu chuẩn GOST 9972-2020 và có tính năng làm việc (chống mài mòn, chịu tải trọng, chống oxy hóa, chống ăn mòn) tương đương với mẫu đối chứng là dầu Tp-22 của LB Nga.

4. KẾT LUẬN

Hỗn hợp dầu gốc được lựa chọn để pha chế dầu tuabin VNTP-22 bao gồm 2 loại dầu gốc nhóm III với thành phần là 40% dầu 4 cSt và 60% dầu 8 cSt.

Việc sử dụng phụ gia chống oxy hóa và ăn mòn (HiTEC 2571) trong dầu tuabin làm cải thiện đáng kể độ bền chống oxy hóa, đồng thời đặc tính chống ăn mòn kim loại được đảm bảo mà không cần sử dụng thêm phụ gia chống ăn mòn riêng biệt. Khi sử dụng kết hợp 0,2% phụ gia HiTEC 2571 và 0,1% phụ gia Yalub BODPA thu được dầu pha chế có độ bền chống oxy hóa tương đương với mẫu đối chứng là dầu Tp-22 của LB Nga.

Dầu pha chế VNTP-22 đạt các chỉ tiêu kỹ thuật theo tiêu chuẩn theo GOST 9972-2020. Ngoài ra, các tính chất khác (khả năng chịu mài mòn, chịu tải trọng, chống oxy hóa, chống ăn mòn, khả năng tạo bọt) được xác định là tương đương với dầu Tp-22 của LB Nga.

Kết quả nghiên cứu là tiền đề để thử nghiệm thực tế trên trang bị kỹ thuật dầu tuabin VNTP-22, nhằm hướng đến tự chủ sản xuất trong nước từ nguồn nguyên liệu sẵn có trên thị trường.

Tài liệu tham khảo

2. Bowden R. W., Stein W. H., Turbine oil reclamation and refortification, Machinery lubrication, 2004, 7.

3. Kramer D. C., Lok B. K., Krug R. R., Turbine lubrication in the 21st century, ASTM International, 2001, p.53-71. DOI: 10.1520/STP1407-EB

4. Phillips W. D., Totten G., Turbine lubricating oils and hydraulic fluids, ASTM Manual Series MNL, 2004, 297-352. DOI:10.1520/MNL3720160020.

5. Mookken R. T., Saxena D., Basu B., Satapathy S., Dependence of oxidation stability of steam turbine oil on base oil composition, Tribology & Lubrication Technology, 1997, 53(10):19-24.

6. Rizvi S. Q. Lubricant chemistry, technology, selection, and design, ASTM International, Conshohocken, 2009, 110-121. DOI: 10.1520/MNL59-EB.

7. Ingold K. U., Inhibition of the autoxidation of organic substances in the liquid phase, Chemical Reviews, 61(6):563-589. DOI:10.1021/cr60214a002.

8. Gatto V. J., Grina M. A., Effects of base oil type, oxidation test conditions and phenolic antioxidant structure on the detection and magnitude of hindered phenol/diphenylamine synergism, Tribology & Lubrication Technology, 1999, 55(1):11.

9. Gatto V. J., Moehle W. E., Cobb T. W., Schneller E. R., The relationship between oxidation stability and antioxidant depletion in turbine oils formulated with Groups II, III and IV base stocks, Journal of Synthetic Lubrication, 2007, 24 (2):111-124. DOI:10.1002/jsl.33.

10. ASTM 7152, Standard practice for calculating viscosity of a blend of petroleum products. DOI: 10.1520/D7152-11

11. ASTM D892, Standard test method for foaming characteristics of lubricating oils. DOI: 10.1520/D0892-18

12. ASTM D4172, Standard test method for wear preventive characteristics of lubricating fluid (four-ball method). DOI: 10.1520/D4172-21

13. ASTM D2783, Standard test method for measurement of extreme-pressure properties of lubricating fluids (four-ball method). DOI: 10.1520/D2783-21

14. Fazlali A., Khondabi V. G., Sharifi M. J., Nikoohemmat M. A., The effect of octylated diphenylamine and Irganox 1520 antioxidants on the stability of polybutadiene rubber, International Journal of Industrial Chemistry, 2019, 10: 49-55. DOI:10.1007/s40090-019-0170-y.